- 分野から探す

- 目的で探す

-

エネルギーリチウムイオン電池、太陽電池、燃料電池 等の

エネルギー領域の研究・開発に -

ニューマテリアル生体適合、リサイクル、バイオマス、合成 等の

高機能性材料領域の研究・開発に -

エレクトロニクス・実装有機エレクトロニクス、半導体パッケージ、インクジェット など

電機・電子領域の研究・開発に -

ライフサイエンス医薬、生化学、薬物動態・代謝、有機合成、培養 等の

ライフサイエンス領域の研究開発に -

環境・カーボンニュートラル省エネ、安全、環境、特殊雰囲気など

カーボンニュートラルに向けた取り組みに -

文化財文化財の観察/計測/分析/保存・修復に関する機器等

-

ウェビナー情報他社主催のウェビナーをご紹介

-

話題の装置メルマガでご紹介した内容のアーカイブ

-

オリジナルテーマカタログ(DON2)テーマや要素ごとのソリューション集

-

キャンペーン期間限定で割引やおまけがつくキャンペーンのご紹介

-

エネルギー

-

ニューマテリアル

-

エレクトロニクス・実装

-

ライフサイエンス

-

環境・カーボンニュートラル

-

文化財

-

話題の装置

【目次】

この記事では、ロール to ロール技術と湿式塗工について解説します。ロール to ロールと湿式塗工は、生産の効率化やコスト削減のために用いられることが多い技術です。

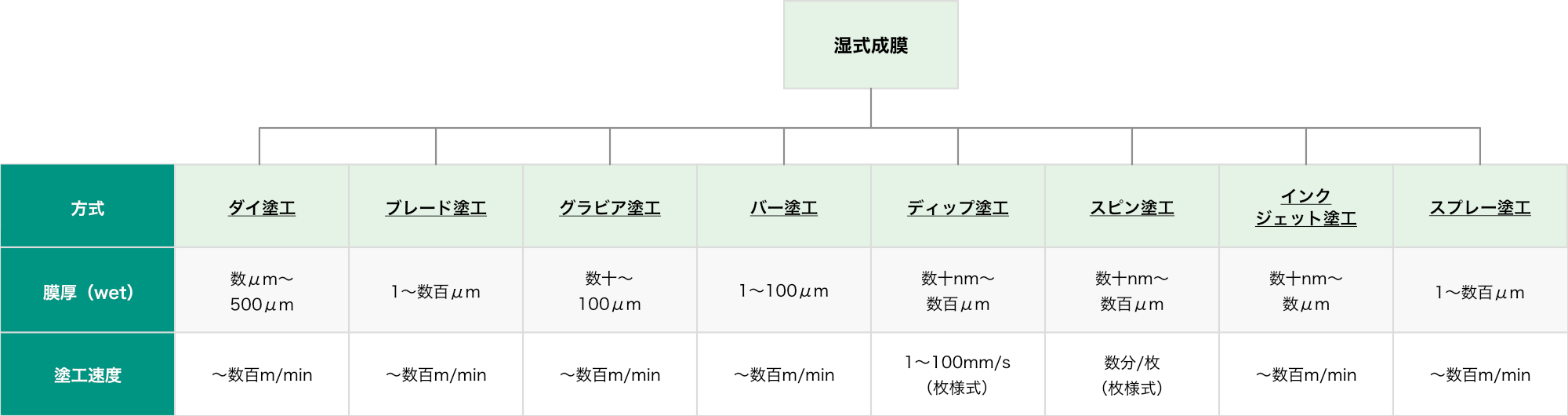

湿式塗工には様々な方法があります。目的により、それぞれに特徴があります。本記事ではそれぞれの方法についての、大まかな仕様、特徴についてもまとめました。

ロール to ロール(R2R)技術とは?

ロール to ロール技術は、連続的なウェブ(薄いシート状の材料)をロール(巻き取り)しながら加工する製造技術です。シートまたはフィルム、金属箔、紙、プラスチックなどの柔軟な基材を使用し、高速で大量生産が可能な点が特徴です。シートまたはフィルム状の材料をロールで供給しながら加工し、別のロールに巻き取るため、連続した生産が可能となるのです。

また、ロール to ロール技術の導入は、コスト削減にも有効です。連続処理によってバッチ処理に比べて生産効率が向上し、材料ロスの削減や歩留まりの改善にもつながります。

湿式塗工とは?

湿式塗工とは、液体やペースト状の材料を基材に塗布し、その後に乾燥・硬化させることで機能性を持たせる技術です。これらの材料には、塗料、接着剤、インク、スラリー(懸濁液)などが用いられ(以下、「塗工液」と呼ぶ)、均一な膜厚で塗布されることが求められます。主な塗工方式には、スリットダイ塗工、スプレー塗工、グラビア塗工などがあり、用途や必要とされる精度に応じて適切な方法が選定されます。

この技術は、リチウムイオン電池の電極塗工や光学フィルムの製造、印刷・パッケージ、建材・自動車の防錆・塗装など幅広い分野で活用されています。特に、電池やディスプレイ分野では、高い精度で均一な塗膜を形成することが重要です。

ロール to ロール(R2R)と湿式塗工の関係

ロールtoロール技術と湿式塗工を組み合わせることで、生産性向上とコスト削減が実現できます。

理由は、連続生産による効率化と材料の無駄削減にあります。前述の通り、ロールtoロール方式では、材料をロール状に供給しながら連続的に処理するため、バッチ処理に比べて生産の中断がなく、大量生産に適しています。湿式塗工をインラインで適用することで、必要最小限の塗料を均一に塗布でき、材料ロスを抑えることができるのです。

また、ロール to ロール技術で乾燥工程を一括管理して最適化することでエネルギー消費を削減できるため、運用コストの低減にもつながります。さらに、均一な膜厚の実現により品質管理が容易になり、不良品の発生を抑えることができます。これにより、省スペースでの生産が可能となり、多様な材料や用途にも対応しやすくなるため、総合的に見て生産性の向上とコスト削減が実現できます。

湿式塗工の種類

この章では、ロール to ロール技術と関係する湿式塗工の種類について、ご紹介します。

湿式塗工について詳細な解説のある「〈電子版〉Roll To Roll塗工技術とスケールアップ~開発から製造までのグラビア、バー、ブレード、ディップ、スピン、スロットダイ~」(監修 AndanTEC 浜本伸夫)より引用・抜粋を用い、紹介していきます。

ダイ塗工

ダイ塗工は、ロール to ロール工程において最も精密な塗工が可能な手法の一つです。スリット状の開口部から塗工液を押し出し、基材上に均一な薄膜を形成します。

成膜可能な膜厚は10ナノメートルから数百マイクロメートルまでと広範囲に対応しており、電子部品の製造工程などで重宝されています。

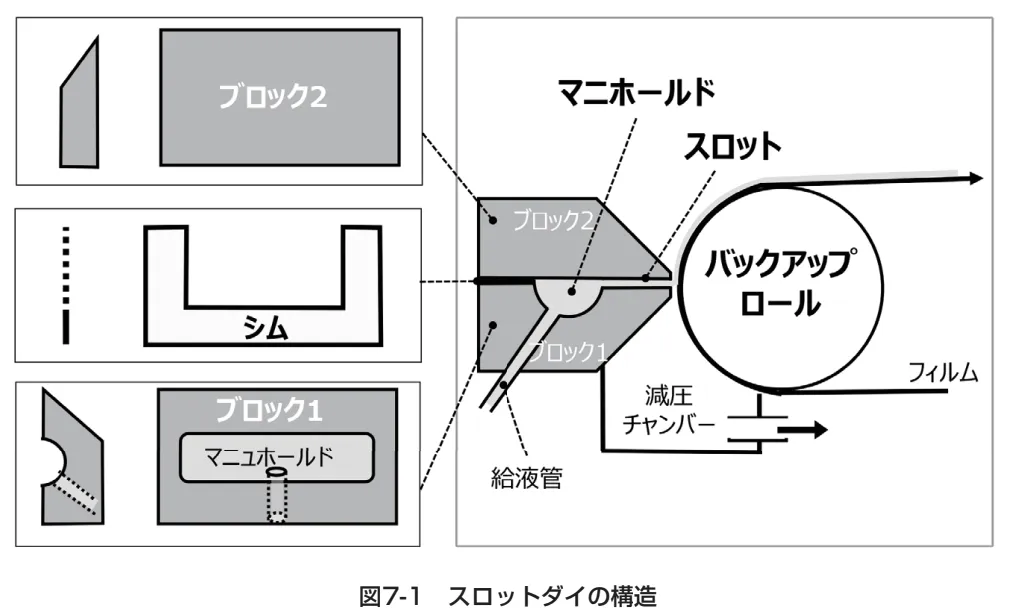

スロットダイ(Slot Die)は、湿式塗工の代表的な方式の一つとして知られているため、本記事では書籍よりスロットダイについて引用抜粋します。

-引用-

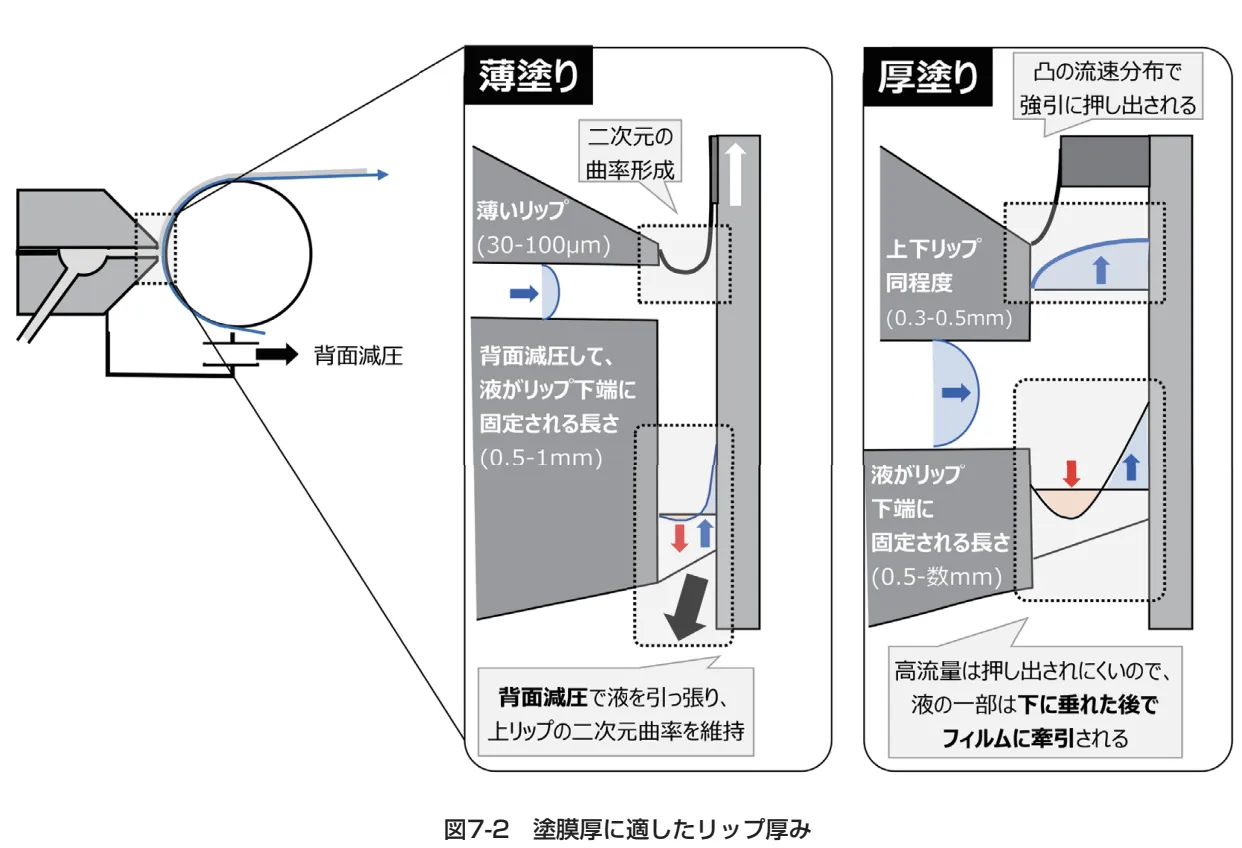

スロットダイは2つのブロック、シム、減圧チャンバーで構成される(図7-1)。ブロックにはマニホールド側(ブロック1)と平坦側(ブロック2)があり、その間にシムという数百ミクロンの薄い板を挟んで、マニホールドからリップ先端に向かうスロットを形成する。スロットダイ出口はリップと呼ばれ、(サイドフローの場合)上リップと下リップは各々 1 mm前後の厚みに加工される。このリップ厚みの最適値は薄塗りと厚塗りで異なるので、塗工厚みに応じて最適なダイ構造を設計する必要がある(図7-2)。

スロットダイ先端とフィルムの間を数百ミクロンのギャップ(リップ・ギャップ)を保てるよう、通常フィルムはバックアップロールにラップされる。特別な方式として、バックアップせずフィルムの張力でリップ先端を押えるテンションド・ウェブ方式もある。

下リップの下には減圧チャンバーが設けられ、ブロアで減圧する事が多い。これを「背面減圧」と称する(図7-1)。背面減圧はビードが安定する下リップの下端に固定するのが、主な役割で薄塗りや高速塗工に有用な装備である。塗工スタート時に液で汚れるので掃除を嫌い、背面減圧しないで厚塗り塗工する方法もある。この場合、リップ・ギャップの適正範囲が非常に狭くなるので、現場がギャップ設定に熟練してなければ適応が難しい。

ブレード塗工(ナイフ塗工)

ブレード塗工(ナイフ塗工)は、鋭利なブレード(ナイフ)の下を基材が通過する際に、塗料やコーティング材を均一な厚さで塗布する方法です。高精度な塗工が可能で、特に紙やフィルムのコーティングに適しています。

ブレード塗工について、書籍から抜粋して紹介します。

-引用-

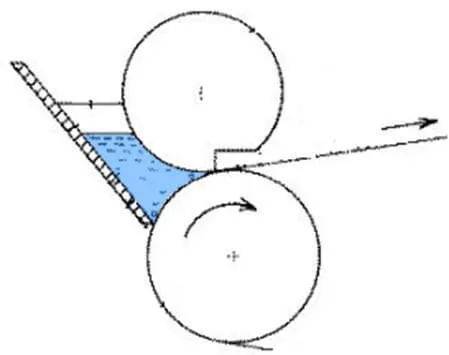

液だまりを板で掻き落としながら塗り拡げる方法。RTRで最も汎用なのはヒラノテクシード社の商標であるコンマコーターで、円筒の切り欠きをブレードとして使用する(図2-1)。

*コンマコーターはヒラノテクシードの商標

図2-1 コンマコーター

名前は形状が「,(英記号のコンマ)」に似ている事に由来する。ヒラノテクシード社以外も類似のブレード塗工ヘッドを取り扱っているが、「ナイフ」とか「ブレード」等と称している。

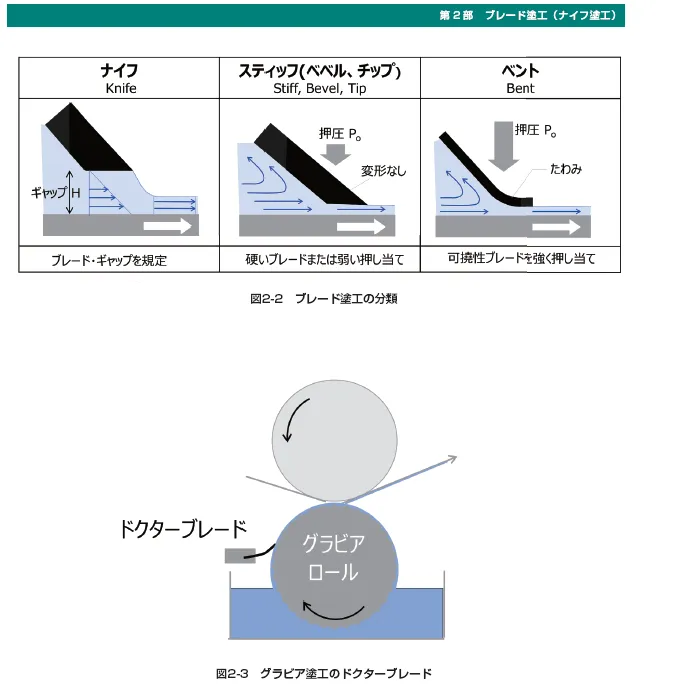

ブレード塗工は「ナイフ(含コンマコーター)」、「スティッフ(またはベベル、チップ)」、「ベント」に大別される(図2-2)。「ナイフ方式」ではブレード~基材を百ミクロン単位の狭いギャップに規定、「スティッフ方式」では硬いブレードを基材に押し当て、狭い間隙を液が通過、「ベント」は撓みやすいプラスチックや薄い金属性の可撓性ブレードを強く押し当て、間隙を液が通過する。スティッフやベントは量産の均一塗工には不向きで、むしろグラビアロール上の余剰液を掻き落とすドクターブレードとして広く活用される。ここでは量産に利用されるナイフ(コンマコーター)としてのブレード塗工を説明する。

グラビア塗工

グラビア塗工は、グラビアロールと呼ばれる凹版のローラーを使用して、塗料やインクを基材に転写する塗工方法です。塗布量の制御がしやすく、高速で均一な塗工が可能なため、包装材やフィルムのコーティングに広く使用されます。

以下、グラビア塗工の歴史、三大要素、ドクターブレードについて、グラビア塗工方式の分類を書籍より引用抜粋します。

-引用-

第三部 「グラビア塗工」

1990年代までは、写真感光材料に代表されるダイ方式の同時重層塗工が精密塗工の最先端と見なされていたが、デジタル化の波が押し寄せ、2000年代以降に精密塗工のニーズが光学製品の単層薄層塗工にトレンドがシフトすると、より薄く塗れるグラビア塗工方式が脚光を浴び、印刷業から光学塗工品にビジネス展開したメーカーが薄層塗工技術を牽引するようになった。グラビア塗工は後計量方式に分類され、塗膜厚やムラをグラビアロール回転数やギャップでノウハウ的に調整する作法が、ダイ塗工を入口にした技術者には馴染みにくい。しかしロール塗工(平坦なロールを使用)の理論や最近の実験情報とリンクすれば、ツボを掴める。ここでは理論と実践を組み合わせた解説を展開する。

-

3-1. グラビアの三大要素

-

グラビア塗工は当初、印刷分野で培われた技術を塗工に転用したもので、印刷業界の三種の神器「版(グラビア)」「インキ」「紙」は、Roll To Rollのグラビア塗工では「グラビア(ダイ)」「塗工液」「フィルム」に置き換えられよう。

印刷は塗りたいインキを精密な位置に必要量だけ転写したいので、グラビアロールとフィルムを同速同方向に搬送するダイレクト方式だが、塗工では均一にムラなく塗るためにグラビアロールとフィルムの速度比を変えたり、薄く塗るために逆回転させるリバース方式もある。 -

3-2. 第四の要素:ドクターブレード

-

グラビア工程では印刷・塗工に共通して「ドクターブレード」が利用される。これは「グラビアロールに当てるヘラ板」で、印刷ではグラビア凸部の余剰液を掻き落とし、塗工ではグラビアロール上の塗工液量を調整する。

ドクターブレードはグラビア印刷・塗工の品質に直接関わる「第四の要素」といっても過言ではなく、各メーカーのグラビア技術者が独自に運用してきたが、一旦、決めたドクターブレードは設定を調整しても、形状や種類の仕様まで変更せず、数十年使い続けるうちに経緯や根拠が判らなくなっているケースもある。

しかしグラビア回転やロール径、セル、液粘度とマッチングする事が望ましい。印刷にルーツを持つメーカーではドクターブレードの細かい仕様をカスタマイズし、グラビア印刷では深く搔き落とし、ドクターブレードを頻繁に磨耗交換し、面状管理がシビアな塗工では僅かなムラでも問題になるので、印刷ほどポジティブに条件を変えない傾向にある。 -

3-3. グラビア塗工方式の分類

-

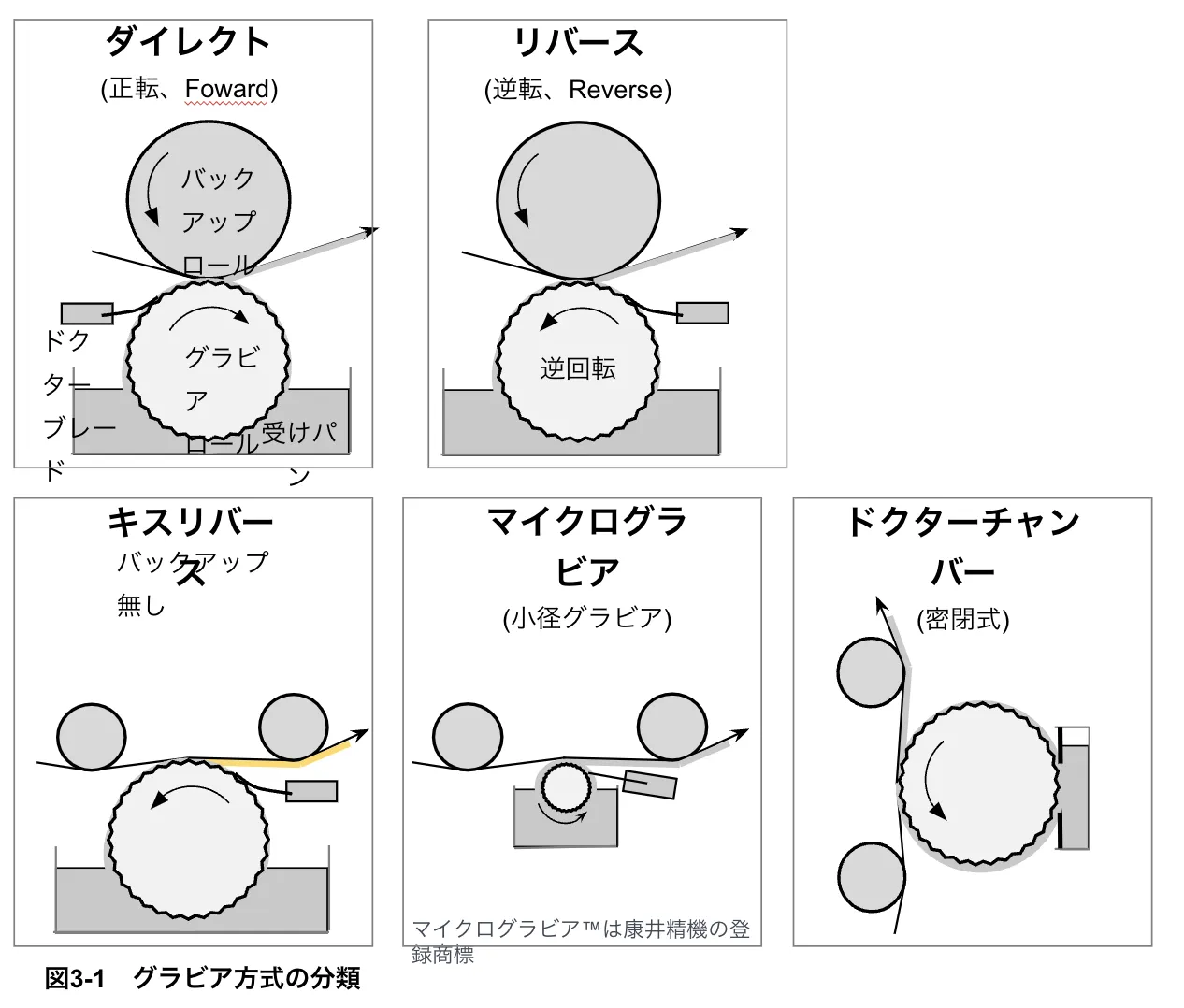

ロール回転の速度と方向、給液方法とフィルムラップの方法で分類される(図3-1)。フォワード方式(正転)はグラビア印刷の方式を、そのまま転用しており、通常フィルム同速でグラビアロールを回転させる。

リバース方式では薄層塗工性を向上させるために、フィルム搬送と逆方向にグラビアロールを回転させる。バックアップロールは一般にゴム材質だが、逆回転するフィルムとグラビアロールでは、ギャップ調整が難しい。

そこで上下流に押さえロールを配置して、バックアップせずにフィルムをグラビアロールにラップさせるキスリバース方式が開発された。印刷由来のグラビアロールは塗工では大きい必要は無いので、グラビアロールをマイクログラビア方式(康井精機の登録商標、一般には小径グラビアとも称される)が開発され、簡易なグラビア塗工方式として近年、汎用化している。

塗工液は受けパンに満たされるが滞留経時や気液界面の揮発によるトラブルを回避するために、受けパンを密閉したドクターチャンバー方式(密閉式)も広く使われている。

バー塗工

バー塗工は、ワイヤーを巻いたロッド(バー)を用いて、基材上の塗料を均一な厚さに広げる塗工方法です。シンプルな構造で微細な厚み調整が可能なため、紙やフィルムのコーティングに適しています。 以下、バー塗工の特徴と、バー塗工に使用される溝付きバー・ワイヤーバーについて、書籍から抜粋して紹介します。

-引用-

第四部 「バー塗工」

4-1. 薄塗りに適したバー塗工

-

極薄で塗る場合にはグラビア方式同様にバー塗工が適している。バー塗工はプライマーや配向膜、光学補償フィルムのような薄層精密塗工に活用されてきたが、最近話題のペロブスカイト太陽電池のような薄層低粘液の塗工にも向いている。

後計量のロール塗工だがグラビア塗工との違いは、(1)コンパクトな構造で後付けで工程に配備しやすい、(2)実験室から量産機まで活用できる、(3)バーが安価、等が挙げられる。

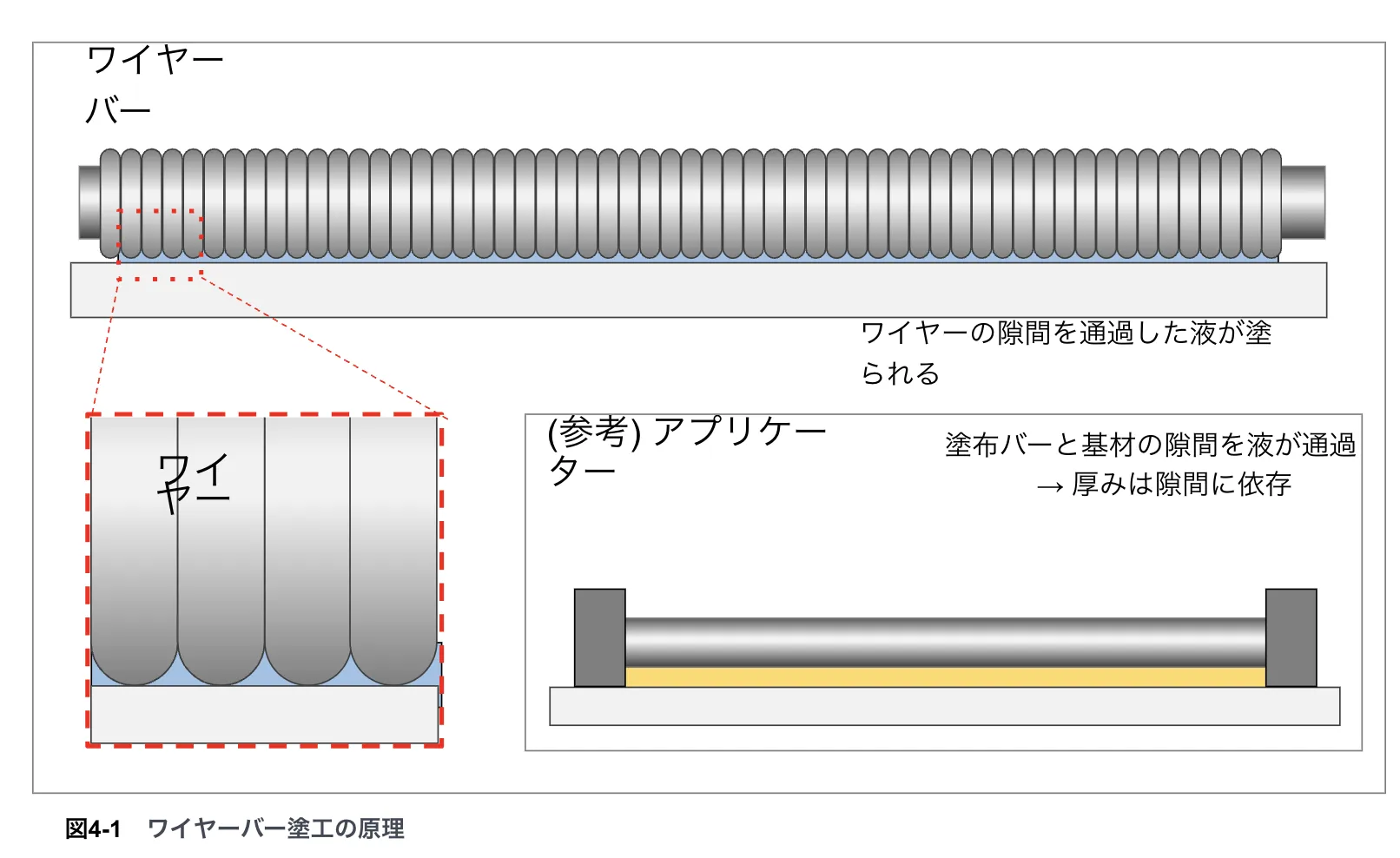

ここではバー塗工を用いたスケールアップや量産で留意すべき要点を解説する。 4-2. ワイヤーバーと溝付きバー

- 薄く塗るためのバー塗工には通常「ワイヤーバー塗工方式」が利用される(図4-1)。

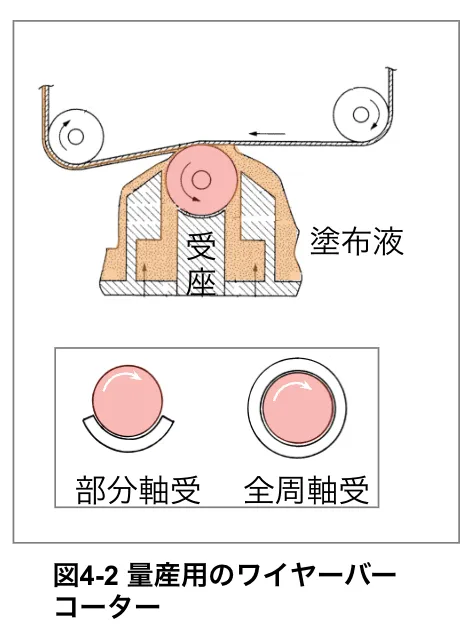

ワイヤーバー塗工にはΦ10mm前後の芯金に数十μm~1mm程度のワイヤーが密に巻かれている※1。量産用のバー塗工ではフィルム搬送とバーを同期回転させ、ワイヤー間の隙間を通過した塗工液をフィルムに転写させる(図4-2)。

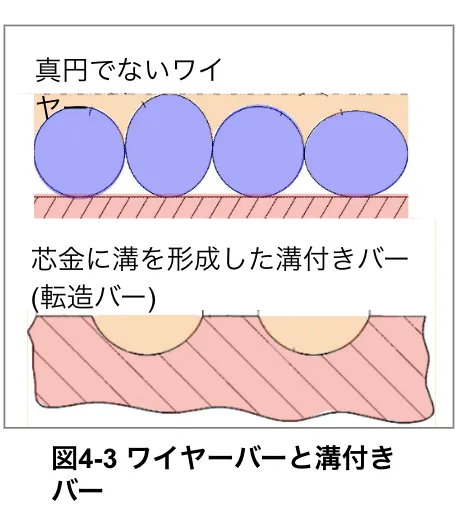

バーにはフィルムが僅かな角度でラップされるがフィルムに押されて芯金が撓まないよう、受座が配置される。バーは上部でフィルムと同期回転し、下部で受け座に擦れるので、部分軸受の状態になっている。なお、バーとフィルムの回転速度をずらす異周速や反転させる方法もあるが、フィルムを傷つける懸念あり、光学フィルムなどの高品質を求められる分野では避けられるので、ここでフィルムとバーが同速の事例で解説する。 ワイヤーはダイスで引き延ばして精線されるので、ダイス次第で真円からズレていれる事があり(図4-3)、ねじれて巻かれると均一な塗工量が得られない※2。最近は溝付きバー※3,4(転造バー)を採用される場合が多い(図4-4)。

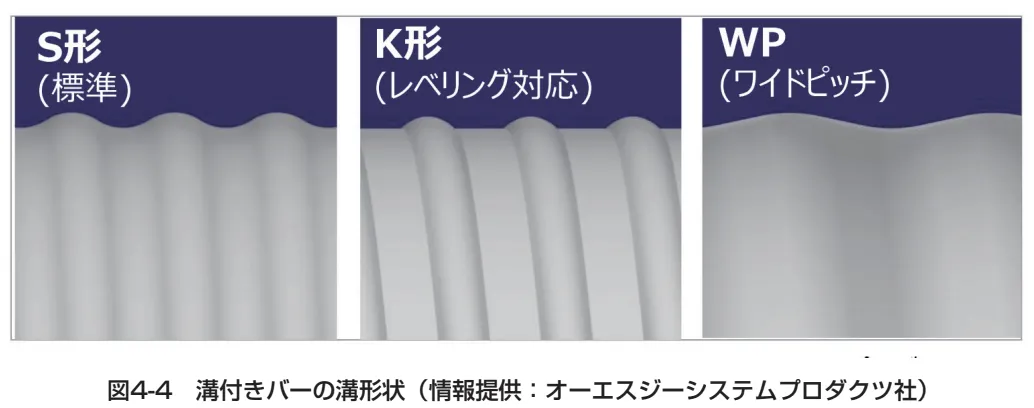

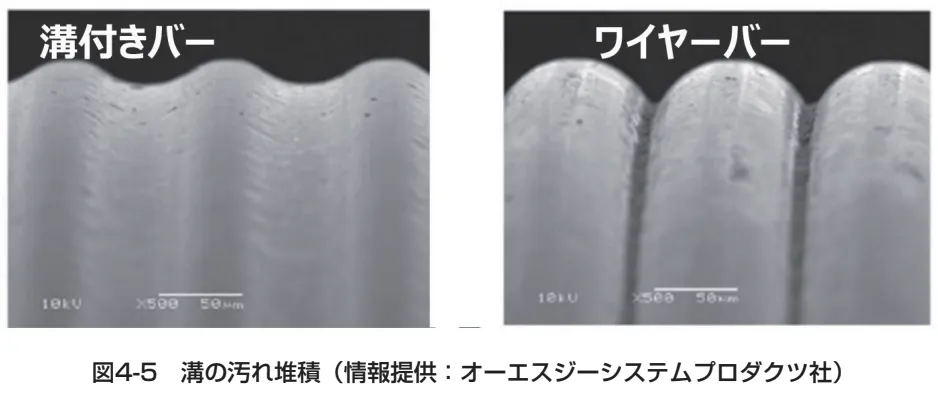

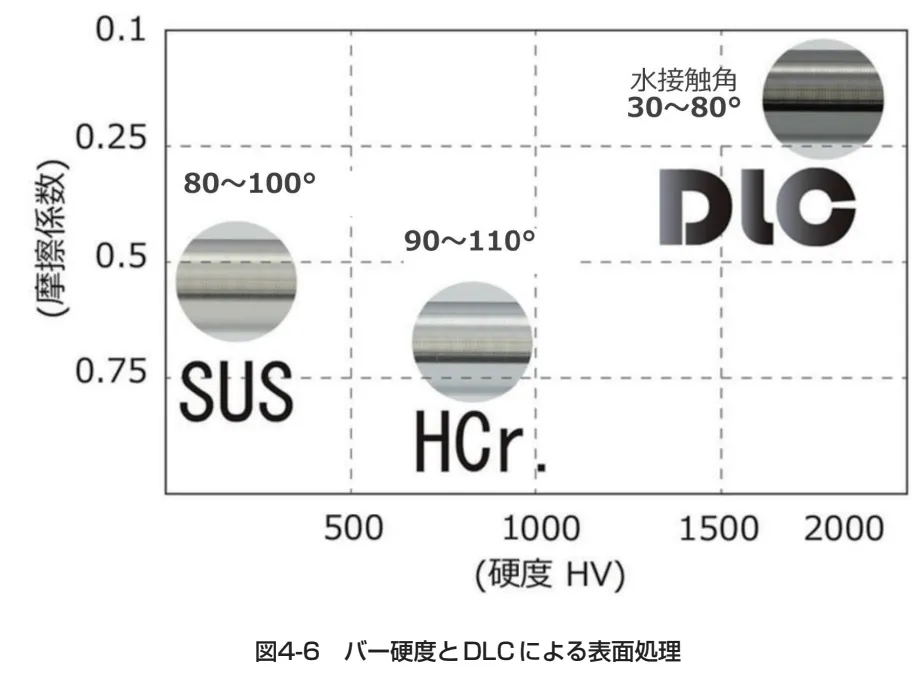

溝付きバーは芯金に、多様な形状パターンの溝を転造したものである。ワイヤーバーはワイヤー間に汚れが堆積しやすいが、溝付きバーでは堆積しにくく(図4-5)、洗浄性に優れる。更に表面をハードクロムメッキやDLC処理して、所望の光度や濡れ性に調整する事もできる※4(図4-6)。

【引用文献】

- 成瀬康人、松本悟、篠田 研二、特許3242760「塗布装置用ロッド」(1993.7.22)

- 馬島渉、浜本伸夫、特開2009-112923「バー塗布装置及び塗布方法」(2007.11.5)

- 大島篤、松本悟、成瀬康人、特許4460257「塗布用ロッド及びその製造方法」(2003.10.2)

- オーエスジーシステムプロダクツ社 ホームページ

ディップ塗工

ディップ塗工は、基材を液体の塗料槽に浸し、引き上げることで均一な塗膜を形成する塗工方法です。形状が複雑な対象物にも全面的にコーティングできるのが特徴で、光学製品や医療機器のコーティングに活用されます。

ディップ塗工の歴史、塗りの厚さのコントロールの仕方について、書籍から抜粋して紹介します。

-引用-

第五部 「ディップ塗工」

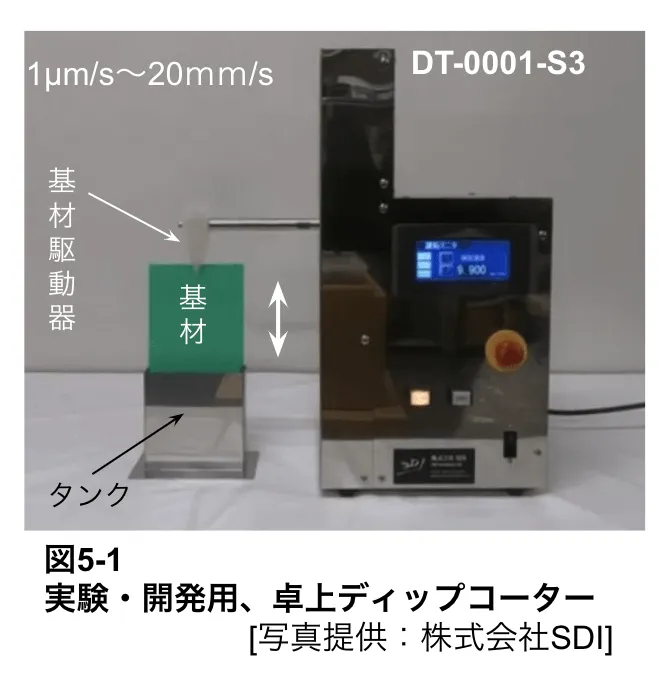

ディップ塗工は厚塗りと薄塗りの両方に利用できるので、製品開発の過程の実験室で活用されることが多い。高精度引き揚げを可能にする実験機もある(図5-1)。ここでは古典の理論を整理した上で、最新の数値計算による非定常3Dの計算例も紹介する※1。

5-1. ディップ塗工の歴史

-

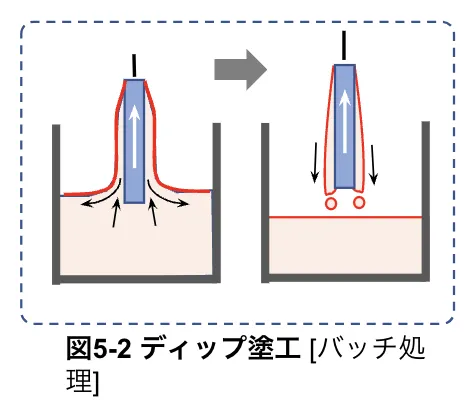

バッチのディップ塗工(以下、浸漬塗工)は「ホットドッグの衣を絡める」が如く、簡易で原始的で最も古い塗工方式であろう※2(図5-2)。

実験室における試し塗りには好都合なので、素材研究の段階で浸漬塗工を多用される。実験用のディップコーターでは、ディップ速度を1μm/s~20mm/sのように非常に広範に設定できる装置が多い。

これは後述のように塗工挙動が速度域で異なり、用途により著しく異なる引き揚げ速度が望まれるからである※3。

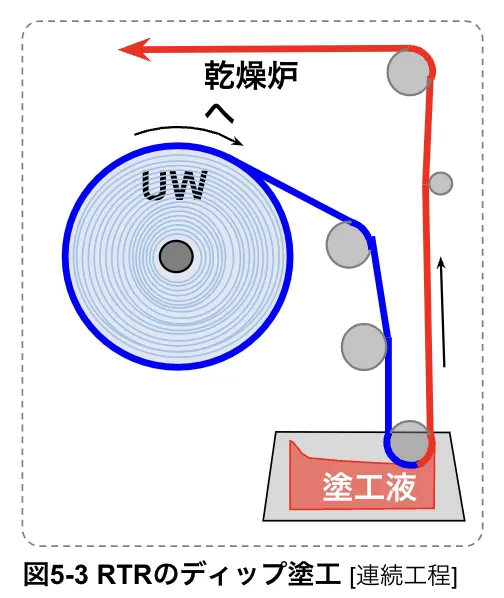

RTRとしても100年以上前の工業塗工の黎明期に、当時の高精度塗工の最先端であった感光写真の製造工程として、図5-3の方式が発明されている※4,5。図5-3のようなRTRのディップ塗工は既報の概説に譲り※6、本報では主に実験室で活用されるバッチのディップ塗工に焦点を当てる。

5-2. 薄塗りと厚塗り

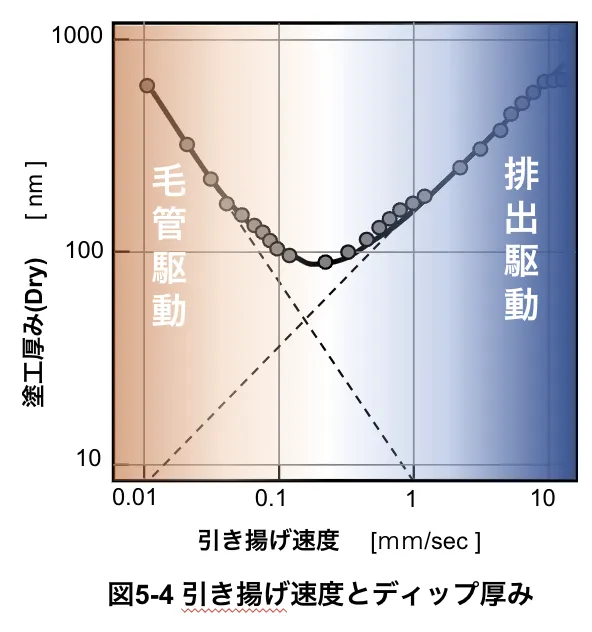

- 引き揚げ速度次第で厚くも薄くもできる※7(図5-4)。

5-2-1. 薄塗り(毛管駆動)

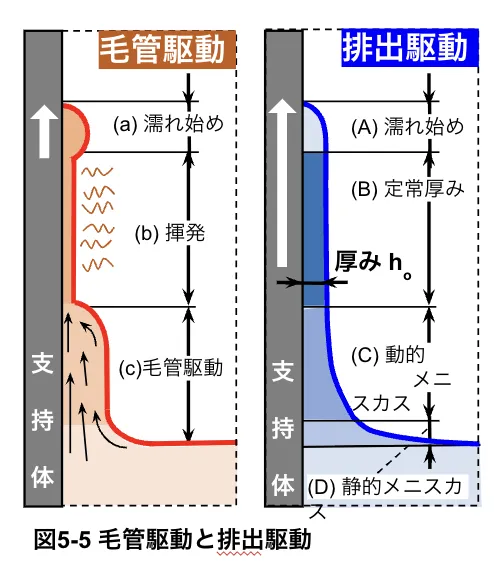

- 0.1(mm/sec)以下の超低速では、毛細管力により液が基材に引き揚げられながら乾く。遅いほど揮発時間が長いので厚く塗れる(図5-5左)。

5-2-2. 厚塗り(排出駆動)

-

1(mm/sec)以上では速いほど厚くなる(図5-4)。速く引き揚げる方が重力による垂れが少ないからである(図5-5右)。

毛管駆動は乾燥を伴うので、溶媒種や雰囲気の温度と空調の影響を受けるが、微小ビーズを基材に配列させたり、超薄層の膜を形成する特殊な塗工に活用される※6。

一方、排出駆動は粘性と重力のバランスで流体力学的に考察できる。毛管駆動では厚みが乾燥速度に依存して、周囲環境の条件(温度、湿度排気)が影響するので詳細は既往の研究例に譲り※7,8、以下は厚塗りの排出駆動に限定して解説する。

【引用文献】

- 浜本伸夫、「理論と現場の融合でRTRプロセスの改善を目指す(9)手塗工~浸漬塗工」、コンバーテック2022.12、p34-37(2022)

- L. E. SCRIVEN, “PHYSICS AND APPLICATIONS OF DIP COATING AND SPIN COATING”, Mat. Res. Soc. Symp. Proc. Vol. 121, p717-729 (1988)

- 株式会社SDI ホームページ https://www.sdicompany.com/lp/

- G. EASTMAN, W.H. WALKER, “APPARATUS FOR MANUFACTURING SENSITIVE PHOTOGRAPHIC FILMS”, US358,848, (1887)

- 宮本公明、化学工学会、「(最近の化学工学68)塗工・乾燥技術の基礎とものづくり(三恵社)」 (2020)

- 例えば、宮本公明、「微粒子ハンドブック 編集:神保元二ら (朝倉書店)」、p364-366 (1991)

- C. Jeffrey Brinke, “Chemical Solution Deposition of Functional Oxide Thin Films(Edit)T. Schneller et al.:Chapter 10 Dip Coating(Springer-Verlag Wien)”, , p233-261(2013)

- Ossila ホームページ https://www.ossila.com/en-jp/pages/dip-coating

スピン塗工

スピン塗工は、基材を高速回転させながら塗料を滴下し、遠心力によって均一な薄膜を形成する塗工方法です。半導体や光学薄膜の製造で用いられ、特に均一で精密な膜厚制御が求められる用途に適しています。 スピン塗工について、書籍から抜粋して紹介します。

-引用-

第六部 「スピン塗工」

6-1. 実験と量産

-

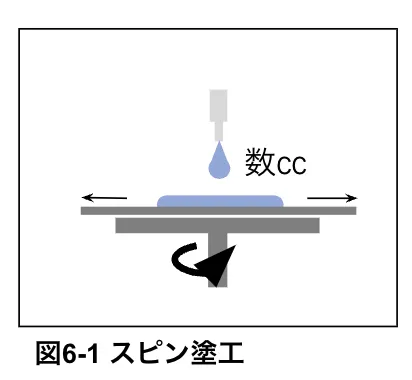

スピン塗工は工業的にはレジスト塗工に広く活用されている1~3(図6-1)。バッチシステムなので、RTR塗工に携わる技術者には馴染み少ないが、簡易に小片サンプルを作成できるので、光学フィルムや配向膜などの素材開発者の方がヘビーユーザーともいえよう。

簡単な原理と特徴を紹介した上で、最近話題のペロブスカイト太陽電池を例に素材開発における留意点を解説する。

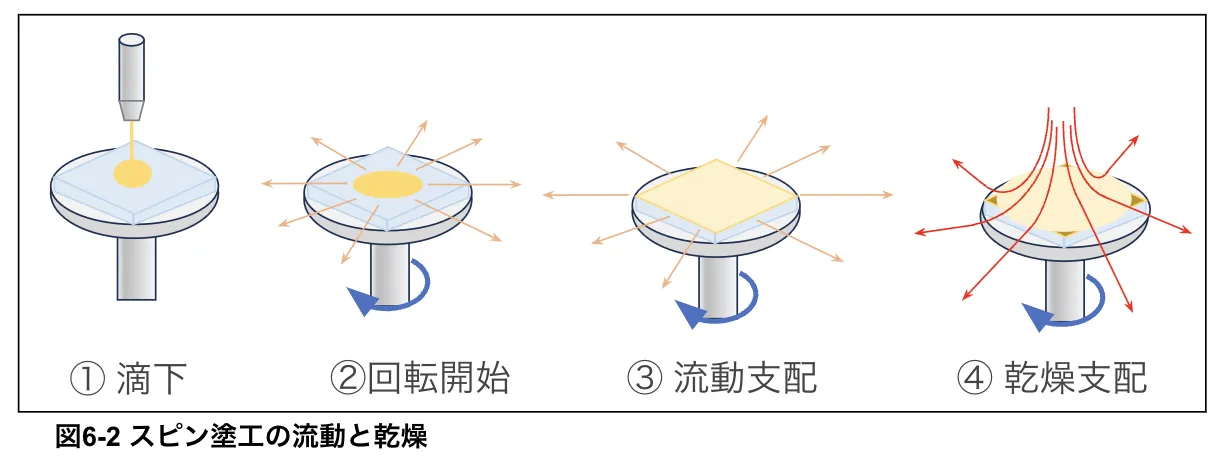

6-2. 原理説明(図6-2)

-

回転台上に基材を固定してから、塗工液を数滴垂らす(図6-2①)。

ステージを回転させると、遠心力により液膜が放射線状に流動し、薄膜化する(図6-2②~③)。

ある程度薄くなると、膜が乾燥増粘して流動しなくなる(図6-2④)。

6-3. 膜厚の推移

-

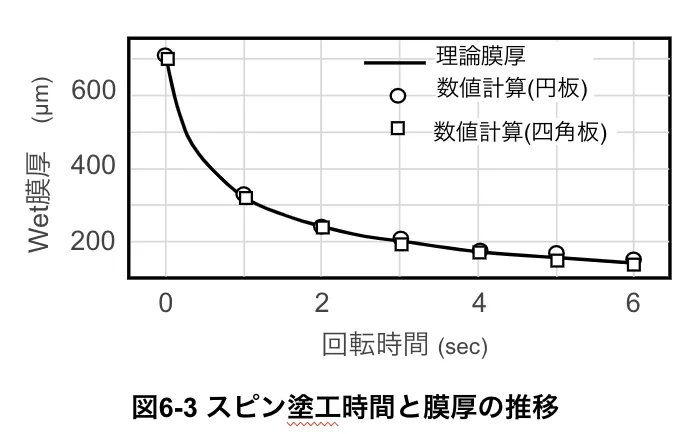

Emslieが遠心力と粘性のバランスで導いた解を(6-3-1)式に示した4。

ここで、膜厚 h、初期膜厚 ho、回転数 ω、液密度 ρ、回転開始後の時間 t、粘度 η。$$ h = \frac{h_0}{\left[1 + \left( \frac{4 \omega^2 h_0^2 \rho t}{3 \eta} \right) \right]^{1/2}} $$(6-3-1)

(6-3-1)式の第2項が充分大きい、すなわち(6-3-2)式の条件下では、膜厚 h は初期膜厚 ho に依存せず(6-3-3)式にしたがう。

$$ \eta \ll (2 \omega h_0)^2 \cdot \rho t / 3 $$(6-3-2)$$ h = \frac{ \sqrt{3 \eta} }{ 2 \omega \sqrt{ \rho t } } $$(6-3-3)

例えば、初期膜厚1mmの1000rpm、比重=1(-)で1秒後で(6-3-2)式の右辺を計算すると、370mPasになる。

通常、スピン塗工では精々10mPas以下の低粘液を使用するので、Emslie式は実用上(6-3-3)と見なして差し支えなかろう。

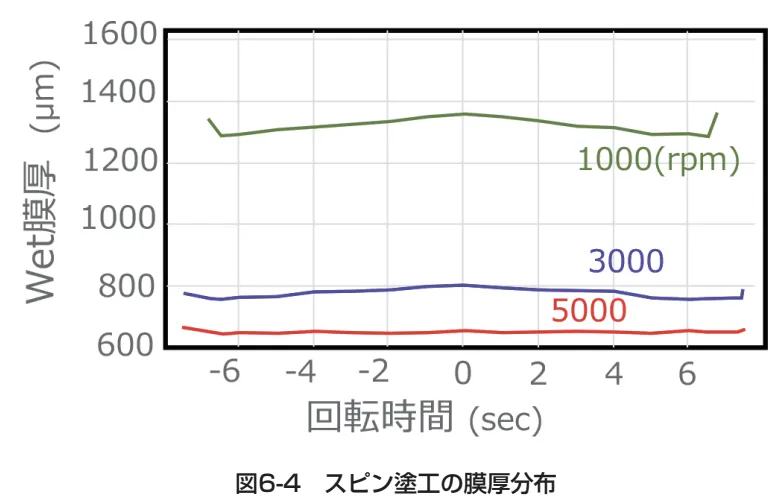

参考までにEmslie式と数値計算の比較(図6-3)、および膜厚分布の数値解析結果(図6-4)を示した5。理論と計算はよく一致し、膜厚分布は1000rpm以上でΔ10%に満たない事が解る。

【引用文献】

- Semi Journal ウェブサイト、【レジスト塗布】スピンコートとは?装置の原理 https://semi-journal.jp/basics/process/spin-coat.html

- 株式会社あすみ技研 ウェブサイト「スピンコーターとは」https://www.spincoater.biz/spincoater/

- ミカサ株式会社半導体機器営業部 Youtube「スピンコーターレジスト滴下装置動画(ミカサ株式会社)」(2017/05/15),https://www.youtube.com/watch?v=2T_gfQJ3Bro

- Emslie, A.G.“Flow of a Viscous Liquid on a Rotating Disk” Journal of Applied Physics 29(1958), 858-862

- Ying Yan ,Jiarun Li, Qiuyu Liu and Ping Zhou,”Evaporation Effect on Thickness Distribution for Spin-Coated Films on Rectangular and Circular Substrates”, Coatings 2021, 11, 1322. https://doi.org/10.3390/coatifngs11111322

インクジェット塗工

インクジェット塗工は、ロール to ロール技術と組み合わせることが可能なデジタル塗工方式です。微細なノズルから塗工液を基材に直接噴射し、ドットパターンを形成することで、精密な塗工を実現します。非接触で微量の液滴を高精度に吐出できるため、高精細なパターン形成や材料の無駄を削減できるのが特長です。

この技術では、液滴を基材上に正確に配置するため、主にピエゾ素子(圧電素子)を用いた吐出方式が採用されます。ピエゾ素子が電圧変化に応じて変形し、液体を押し出すことで微小な液滴を形成します。これにより、均一な薄膜や複雑なパターンを非接触で作製可能です。

ロール to ロール秘術と組み合わせることで、高速かつ省資源での精密塗布が可能になります。例えば、有機太陽電池やフレキシブルディスプレイの製造において、広範囲にわたる微細なパターン形成が求められる場合、ロール to ロール方式の導入により生産効率が向上し、大量生産に適したプロセスが実現できます。

スプレー塗工

スプレー塗工は、液体材料を微細なミスト状にして基材に吹き付ける塗布方法です。ノズルを用いて均一に材料を分散させることができるため、凹凸のある表面や複雑な形状の基材にも適用しやすい特徴があります。一般的に、塗料や接着剤、機能性コーティング(撥水・導電性・光学特性向上など)を形成する目的で利用されます。

ロール to ロール技術と組み合わせることで、大面積に均一な薄膜を効率よく形成できるため、フレキシブルエレクトロニクスや高機能フィルムの製造プロセスにおいて重要な役割を果たします。また、スプレー塗工はインクジェット塗工と異なり、比較的ノズルの詰まりが少なく、粘度の高い液体やナノ粒子を含む材料にも対応できるため、特定の機能性コーティングを施す際に有利です。

メニスカス塗布(キャピラリーコート法)

メニスカス塗布(キャピラリーコート法)とは、基板をノズルと接触させ、液体を毛細管現象によって供給しながら均一な薄膜を形成するコーティング技術です。基材や液体特性に依存しますが精密な膜厚制御が可能となる場合も多く、半導体やディスプレイ製造などの分野で利用されています。 メニスカス塗布(キャピラリーコート法)ついて、書籍から抜粋します。

-引用-

第八部 メニスカス塗布(キャピラリーコート法)

ペロブスカイト太陽電池の量産方法の一つとして最近、「メニスカス塗布法」が脚光を浴びている※1。この本に記載している方法のうち、メニスカス塗布法だけは筆者が未経験分野だが、本書は塗工方式全般を解説する趣旨でもあり、トレンド情報として調査した情報を解説する。

-

8-1. メニスカス塗布方式の概要

-

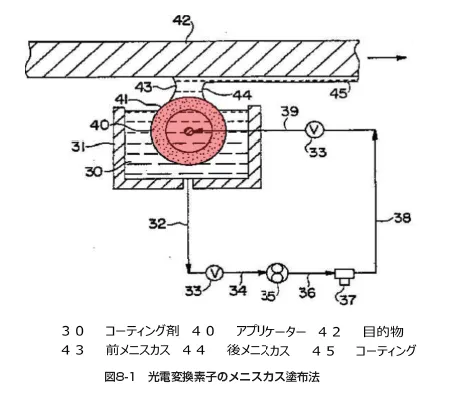

特許情報を紐解くと40年以上前に米国のIntegrated Technologies Inc社およびSpecialty Coating Systems Inc社から特許出願されている※2,3(図8-1)。この特許では液受けに浸されている多孔質バーから液を染み出させ、上部に基材を当てて移動させる事で塗膜を形成する。実施例では、塗布速度は0.4(m/分)、塗膜厚は2.4μmと記載されている。

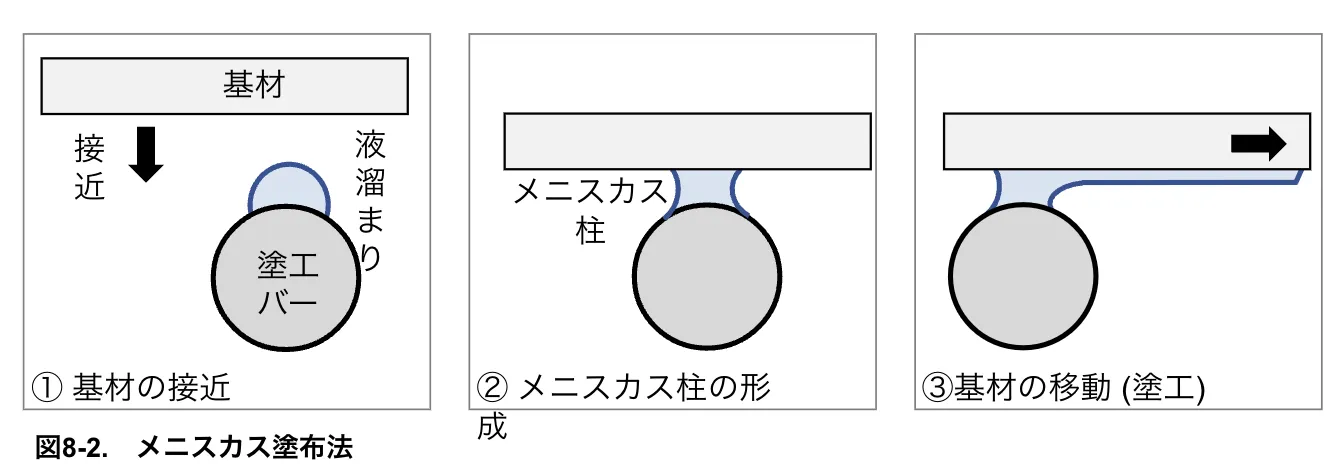

他の出願や文献の情報を基に基本動作を整理すると次のようになる。まず塗工バーやヘッドなどの基材上に液溜まりを形成させる(図8-2①)。上から基材を徐々に接近させ、基材と液溜まりを接触させる事でメニスカス柱を形成する(図8-2②)。メニスカス柱を維持しながら基材を移動させて塗膜を形成する(図8-2③)。

-

8-2. キャピラリーコート法

-

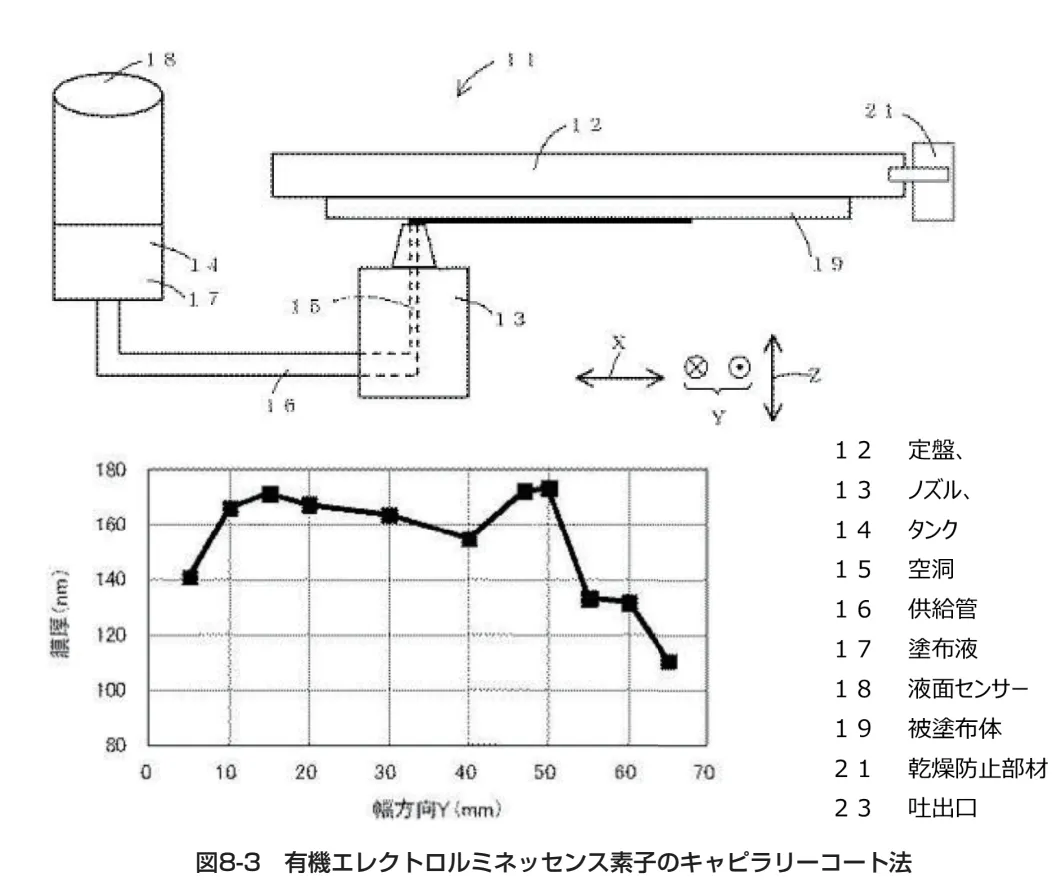

メニスカス塗布方式と類似した方法が「キャピラリーコート法」という名称でも提案されている※4,5(図8-3)。特許やウェブサイトの図にはスロットダイのようなノズルが掲載されているが、液を裏面搬送基材に塗る作法は共通する。

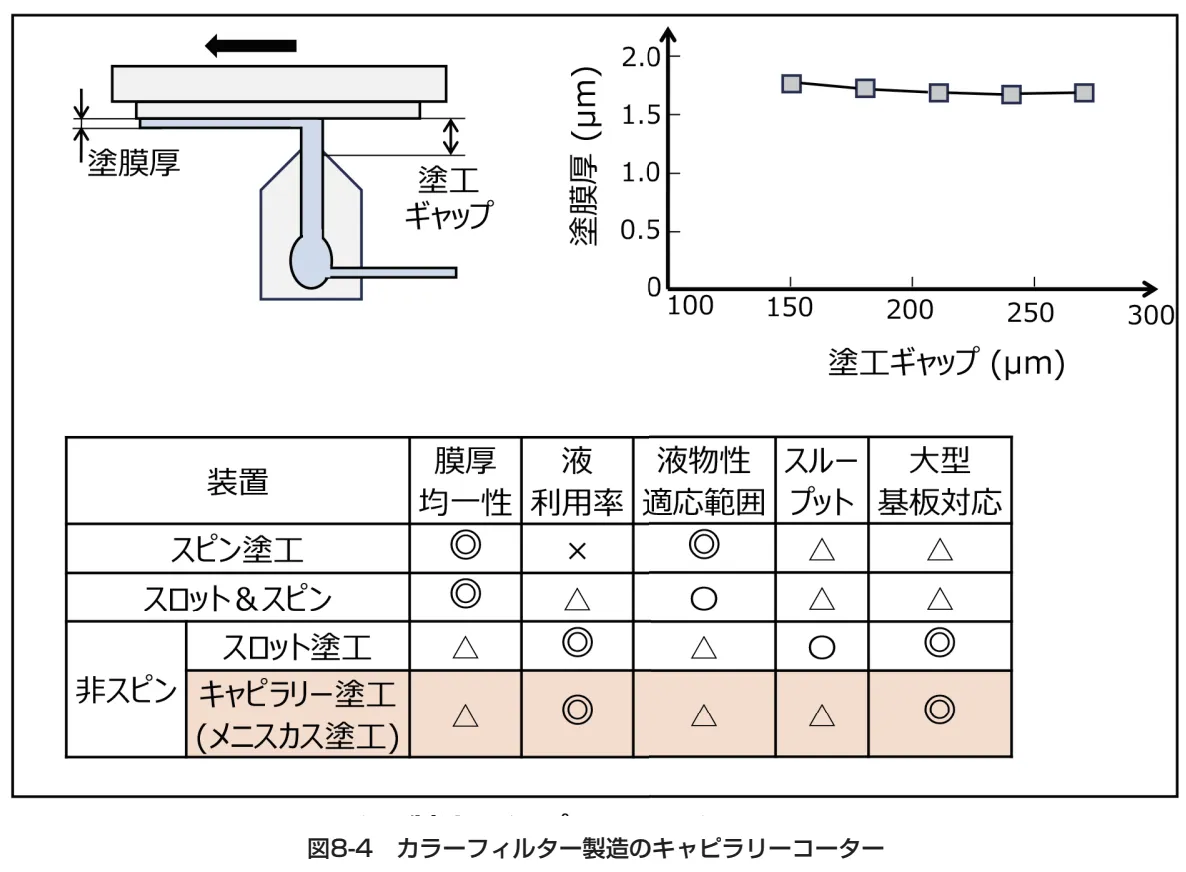

特許の実施例では、ヒラノテクシード社のキャピラリーコートシステム「CAP CoaterIII」を使用して、300mm×70mmの基板に、ノズル~基板ギャップ300μmで塗工し、塗工速度0.75m/分、乾膜厚0.11~0.17μmとある※4。この関膜厚を得るには1wt%液でもWet膜厚11~17μmの薄膜であり、「ギャップ300μm」はスロット塗工にしては広すぎる。カラーフィルター製造に利用される場合の文献でも、塗工ギャップは150~280μmとされており、キャピラリーコートの基本条件の模様(図8-4)※6。

したがって通常のスロット塗工とは別カテゴリーの塗工方法といえよう。

塗工速度は8-1項で紹介した特許同様に1m/分以下の低速域であり、ヒラノテクシード社のウェブサイトでは0.01~10m/分(Wet=1~20μm、Dry=0.05~5μm)でフォトマスク、光学・電子材料が用途例になっている。おそらく、遅い塗工速度で揮発を伴いながら塗る方式であり、図5-5に示したディップ塗工の「毛管駆動」のような塗り方なのだろう。文献によれば液の有効利用に優れるが生産性はスロット塗工に劣るとされている※6。

【参考文献】

- 株式会社東芝 ウェブサイト 研究開発ニュース「世界最高のエネルギー変換効率15.1%を実現したフィルム型ペロブスカイト太陽電池を開発 -軽量で曲げることが可能で多様な場所に設置できる次世代太陽電池の実用化に向け前進し、カーボンニュートラル社会の実現に貢献へ-」(2021.9.10)https://www.global.toshiba/jp/technology/corporate/rdc/rd/topics/21/2109-01.html

- Hendrik F. Bok, Philip J. Birbara, US4370356A, “Method of meniscus coating”(1981.5.20)

- ヘンドリック、エフ、ボク、特許2987797(特開平06-206027)「メニスカスコーティングの方法」(1992.12.18)

- 海保昭雄、特開2010-277700「有機エレクトロルミネッセンス素子の製造方法」(2009.5.26)

- ヒラノテクシードウェブサイトP「キャピラリーコーター 小型基板・小容量対応」 https://www.hirano-tec.co.jp/en/testing/coater_08.html

https://www.hirano-tec.co.jp/manufacturing/equipment_02.html - 松本力也、酒井昭雄、高橋一司、村上則夫、「カラーフィルター製造プロセスにおけるレジストコーティング技術の開発」、p9-14、(住友化学 2002-II) https://www.sumitomo-chem.co.jp/rd/report/files/docs/20020201_e0d.pdf

湿式塗工の具体的な適用例

上記で紹介してきた湿式塗工は、以下のような事例で用いられます。

リチウムイオン電池(LIB)用電極塗工

リチウムイオン電池の電極を作成するために、スラリー状の正極・負極材料をアルミニウムや銅の集電体に均一に塗布する技術が用いられます。塗膜厚さのばらつきが充放電特性に影響を与え、高速塗工時にはピンホールや剥離といった欠陥が発生することが課題となります。そこで、スロットダイ塗工が活用され、リアルタイム厚み制御(例: 光学測定)の導入により品質向上が期待されます。

関連製品|FOM Technologies製 小型卓上ダイコーター

光学フィルム(偏光フィルム・ARフィルム)

ディスプレイ向けの偏光フィルムや反射防止(AR)フィルムの製造では、PETフィルム上にナノ粒子分散液や高分子材料を均一に塗布し、光学特性を向上させます。透明性と均一性の確保が求められますが、膜厚のムラや異物混入が製品品質を大きく低下させるため、それらを防ぐことが課題です。クリーン環境でスロットダイ塗工を実施し、プラズマ処理を活用して密着性を向上させることで、高品質な光学フィルムの生産を可能にします。

有機ELディスプレイ(OLED)用バリアフィルム

有機ELディスプレイの長寿命化を実現するために、PETやPENフィルム上に酸素・水分バリア層を形成する塗工が行われます。バリア性能を高めるためには水分透過率を極限まで低減する必要があり、ナノメートルレベルでの膜厚均一性が求められることが大きな課題となります。ゾルゲル法を用いたナノスケールの塗工技術を採用し、スロットダイ塗工とUV硬化技術を組み合わせることで、多層構造の高性能バリアフィルムを実現します。

ロール to ロールに関するQ&A

Q.ロール to ロール技術について教えてください。

【回答】ロール to ロールは、薄いシート状(ウェブ)の基材を連続搬送しながら加工・巻き取りする量産プロセスです。フィルム、金属箔、紙、プラスチックなどの柔軟基材に対応し、高速・連続生産によりコスト削減や歩留まり改善が期待できます。

Q.ロール to ロールと湿式塗工を組み合わせるメリットについて教えてください。

【回答】インラインで連続塗工・乾燥を行えるため、生産の中断が少なく、生産効率の向上・材料ロス削減・乾燥工程の最適化によるエネルギー削減に寄与します。膜厚の均一化により品質管理もしやすくなります。

まとめ

上述してきたように、ロール to ロール技術と湿式塗工は、高速・高精度な生産を可能にし、コスト削減や品質向上に貢献する重要な技術です。 最適な塗工方式を選択することが、製造現場や研究現場で不可欠となります。本記事が、技術理解の一助となれば幸いです。 技術や機材についてご不明点ありましたらお気軽にお問い合わせください。

謝辞

浜本 伸夫氏の著書 『 Roll塗工技術とスケールアップ~開発から製造までのグラビア、バー、ブレード、ディップ、スピン、スロットダイ~ 』(株式会社AndTech出版、2024年)の内容をもとに、本稿の内容を構成いたしました。 記して御礼申し上げます。

公開者情報

三ツワフロンテック 広報担当は、科学技術支援商社として最新の技術や市場動向をわかりやすく解説し、皆様に役立つ情報を提供します。