- 分野から探す

- 目的で探す

-

エネルギーリチウムイオン電池、太陽電池、燃料電池 等の

エネルギー領域の研究・開発に -

ニューマテリアル生体適合、リサイクル、バイオマス、合成 等の

高機能性材料領域の研究・開発に -

エレクトロニクス・実装有機エレクトロニクス、半導体パッケージ、インクジェット など

電機・電子領域の研究・開発に -

ライフサイエンス医薬、生化学、薬物動態・代謝、有機合成、培養 等の

ライフサイエンス領域の研究開発に -

環境・カーボンニュートラル省エネ、安全、環境、特殊雰囲気など

カーボンニュートラルに向けた取り組みに -

文化財文化財の観察/計測/分析/保存・修復に関する機器等

-

ウェビナー情報他社主催のウェビナーをご紹介

-

話題の装置メルマガでご紹介した内容のアーカイブ

-

オリジナルテーマカタログ(DON2)テーマや要素ごとのソリューション集

-

キャンペーン期間限定で割引やおまけがつくキャンペーンのご紹介

-

エネルギー

-

ニューマテリアル

-

エレクトロニクス・実装

-

ライフサイエンス

-

環境・カーボンニュートラル

-

文化財

-

話題の装置

概要

この記事では、「粉砕・粉砕機」に関し、(公財)名古屋産業科学研究所 研究部 上席研究員(名古屋大学名誉教授)小長谷重次先生のご協力を賜り、解説しております。

粉砕技術は、微粒子化を通じて製品性能や製造効率の向上に寄与する重要な基盤技術です。本ページでは、粉砕の基本原理から装置選定までを体系的に解説し、実務に役立つ知識の提供を目指します。

本ページが、粉砕技術の理解を深め、装置選定やプロセス最適化における実践的な指針となれば幸いです。今後の研究開発や製造現場での応用に役立つことを心より願っております。

【目次】

1. はじめに;粉砕技術の基礎と微粒子化の重要性

現代のさまざまな産業分野では、「微粒子」が非常に重要な役割を果たしている。我々の身の回りには、微粒子を活用した製品が数多く存在している。朝のメイクアップで使うファンデーションの酸化チタン、服用する薬の有効成分、コーヒーの粉末、小麦粉、そして身近なプラスチック製品に含まれる充填材、衣類の繊維に練り込まれた機能性粒子、包装フィルムの遮光・防湿材料など、日常生活で欠かせない多くの製品が微粒子の恩恵を受けている(表1.1)。これらの製品では、材料を微粒子化することで溶解性の向上、反応性の増大、均一な分散性の獲得、機械的強度の改善など、元の材料にはなかった新しい機能が生まれている。そのため、目的に応じた粒子径や性質を持つ微粒子をつくり出す技術が必要となる。

| 製品分野 | 製品例 | 微粒子の種類 | 粒径 | 添加量 | 主な効果 |

|---|---|---|---|---|---|

| 化粧品 | ファンデーション | 酸化チタン、酸化鉄 | 10-300nm | 5-15% | 均一な塗布、紫外線遮断 |

| 医薬品 | 錠剤、散剤 | 有効成分、賦形剤 | 1-100μm | 10-90% | 溶解性向上、効果発現の制御 |

| 食品 | コーヒー、小麦粉 | 有機化合物 | 10-500μm | 100% | 抽出効率向上、加工性改善 |

| 塗料 | 水性塗料 | 顔料、樹脂 | 50-300nm | 10-30% | 発色性、塗装性向上 |

| プラスチック | 樹脂製品 | 炭酸カルシウム、タルク | 0.1-10μm | 10-40% | 強度向上、コスト削減 |

| フィルム・シート | 包装材料 | 酸化チタン、シリカ | 20-500nm | 1-10% | 遮光性、防湿性、滑り性 |

| 繊維 | 機能性衣類 | セラミックス粒子、銀粒子 | 10-200nm | 0.1-5% | 抗菌性、消臭性、導電性 |

微粒子を製造する方法には様々なアプローチがあるが、その中でも粉砕法は特に重要な位置を占めている。粉砕法は既存の材料を物理的に細かく砕いて微粒子を製造する「トップダウン法」の代表格で、化学合成により微粒子を製造する「ボトムアップ法」と比較して、大量生産が可能、コストが安い、既存材料をそのまま活用できるといった独自の利点を持っている(表1.2)。図2.1に粉砕の歴史を示したが、古くは石臼によるすり潰し、産業革命期の機械式ミル、そして現代のナノ粒子製造を可能とする特殊な粉砕機と進化してきた。現在、粉砕技術は医薬品、セラミックス、食品、金属材料、プラスチック、繊維など幅広い産業分野で活用されている。医薬品では難溶性薬物の溶解性改善、セラミックスでは焼結性向上による高強度化、食品では香味成分の抽出効率向上、プラスチックでは充填材の分散性改善による機械的特性向上、繊維では機能性粒子の均一分散による付加価値創出など、各分野で重要な役割を果たしている。特に近年は、環境負荷の低減やエネルギー効率の改善を図りながら、より精密な粒子制御を実現する技術が求められている。

| 方法 | コンセプト | 微粒化技術 | 代表例 | 備考 |

|---|---|---|---|---|

|

ブレーキングダウン法 (トップダウン) |

トップダウン:物体を微細加工によりナノスケールレベルにまでもっていく技術

ボトムアップ :原子や分子を組み立ててナノスケールの物質を作り出す技術

|

粉砕機を用いて固体原料を気流体(乾式)あるいは液体中(湿式)粉砕 |

(天然品) 1)炭酸カルシウム 2)グラファイト 3)セルロースナノファイバー |

1)小粒径化に伴い粉砕エネルギー増大 2)乾式法で1~2μm、湿式法で100nmが到達粒径の限界 |

|

ビルディングアップ法 (ボトムアップ) |

原子や分子のレベルから気相あるいは液相で物理的あるいは化学的に合成 |

(合成品) 1)炭酸カルシウム 2)二酸化ケイ素 3)有機粒子 |

1)粒子径の大きさに限界 2)粒子径コントロールが可能、揃った粒子 |

本解説では、粉砕による微粒子製造について体系的かつ実践的な知識を提供する。まず粉砕の目的と基本原理を明確にした上で、ボールミル、ジェットミル、ビーズミルなど各種粉砕法の特徴とメカニズムを詳述する。さらに、金属、セラミックス、有機材料、複合材料など種々の材料から微粒子やナノ粒子を効率的に得るための好適な粉砕法を選択指針とともに解説する。また、粉砕条件の最適化手法については、粒度分布制御、エネルギー効率の向上、コンタミネーションの防止など、実際の製造現場で直面する課題の解決方法を具体的に示す。最後に、Q&Aセクションを通じて、読者が実務で遭遇する様々な疑問に対する実践的な回答を提供し、理論と実践を結び付けた総合的な理解を促進する。本解説を通じて、読者は粉砕技術の基礎から応用まで体系的に習得し、各自の専門分野において効果的な微粒子製造技術を実践できる能力を身につけることができると確信する。

2. 粉砕の意義;微粒子化がもたらす技術革新と産業応用

2.1 粉砕の歴史;粉砕技術の進化とナノ粒子製造の発展(図2.1)

粉砕とは、大きな固体(凝集体も含む)をより小さな粒子に砕く工程を指す。この技術は、食品加工、医薬品製造、セラミックス、金属、化学工業など、幅広い産業分野において欠かせない基盤技術となっている。粉砕技術は、古代から現代にかけて大きく進化してきた。最も初期の粉砕は、石臼や乳鉢などを使って大きな固体を手作業ですり潰すもので、得られる粒子は数百マイクロメートル(μm)程度であった。産業革命期には、蒸気機関の発明とともに機械式の粉砕機(ローラーミル、ボールミル、ハンマーミルなど)が登場し、より均一で細かな粒子が大量生産できるようになった。この時代には、粒径は数十~数百μmまで小さく制御できるようになり、セメント、鉱物処理、化学工業などの発展を支えた。

数百μm

数十〜数百μm

1μm以下

(ナノメートル領域)

図2.1 粉砕の歴史

後述するが、現代では、ナノテクノロジーの発展に伴い、湿式ビーズミルやジェットミル、高エネルギーミル、アトライター、遊星ボールミルなどの先端技術が開発され、粒子サイズは1マイクロメートル(μm)以下、さらには数十ナノメートル(nm)領域にまで達している。粒径が小さくなることは表面積の増加に直結し、それが性能向上につながる。現代の粉砕技術は単なる微細化だけでなく、従来では得られなかった特性(高反応性、透明性、特殊な物性など)を持つ新しい材料の開発を可能とし、材料機能の革新、すなわち高機能化にもつながっている。

2.2 粉砕の目的と効果;微粒子化による性能向上の具体例(表2.1)

粉砕は、単にサイズを小さくするだけでなく、以下のような意義がある。

- 表面積の増大:材料の反応性、溶解性、吸着性、分散性を高めることができる。

- 均一性の向上:成形性や製品の品質安定化につながる。

- 輸送・取り扱い性の改善:粒子が小さいほどスムーズに流動し、運搬・混合が容易になる。

- 物性の変化:力学特性、光学特性、電気特性などの機能性が微粒子化によって変化・向上する。

- 新機能の付与:ナノ粒子レベルまで微細化すると、従来材料にはない新しい機能を発現する。

これらにより、材料性能の向上、新しい製品・技術の創出、製造プロセスの効率化、さらには持続可能社会への貢献が期待される。また、粉砕は単独の処理工程としてだけでなく、分級、混合、造粒などの他の粉体処理技術と組み合わせることで、より高度な材料設計が可能となる。よって、粉砕を行う具体的な目的は、材料や用途によって異なるが、表2.1のように製品性能向上、加工プロセス改善、物性改良、新素材開発にまとめられる。

| 目的 | 内容 | 例 |

|---|---|---|

| 製品性能向上 | 溶解速度や反応速度を高めるため | 医薬品原料の微粒子化 |

| 加工プロセス改善 | 成形、焼結、混合などの製造工程を安定化するため | セラミックス原料の粉砕 |

| 物性改良 | 強度、透明性、導電性などを向上させるため | ナノコンポジット材料の作製 |

| 新素材開発 | 微粒子特有の性質(量子効果、超高表面エネルギー)を活用するため | 光触媒材料、電池材料の開発 |

3. 粉砕機について

粉砕機は、固体材料を所定の粒子径まで微細化するために使用される装置であり、材料の性質や最終用途に応じてさまざまなタイプが存在する。粉砕の方法は大きく「乾式」と「湿式」に分かれ、それぞれに適した粉砕機が開発されている。本章では、乾式・湿式粉砕の特徴と、代表的な粉砕機について紹介する。

3.1 乾式粉砕法および代表的な装置

3.1.1 乾式粉砕装置の概要

乾式粉砕法は液体を加えずに空気などの気体中で固体材料を粉砕する方法で、エネルギー効率が高く大量生産に向いている。ただし、微粒子化が進むと粒子間の凝集が起こりやすいという特徴がある。

3.1.2 乾式粉砕装置の分類と特徴

乾式粉砕装置を粉砕原理に基づいて4つのカテゴリに分類した。機械的粉砕方式が主流を占めており、その中でも衝撃・摩擦系(ボールミル、ハンマーミル、ピンミル、振動ミル)が最も多く、次に圧縮・せん断系(ローラーミル、ディスクミル)、遠心力系(遠心粉砕機)と続く。一方、気流利用方式のジェットミルは特殊な位置づけで、高純度・微細化が要求される用途に特化している。この分類により、各方式の特徴や適用範囲がより明確になり、用途に応じた装置選択が容易になる。

(1)機械的粉砕方式(衝撃・摩擦系)(表3.1)

①ボールミル:円筒容器内でボールと材料を回転させ、衝突・摩擦により粉砕する。シンプルな構造で均一な粒度を実現し、長時間運転により微細化が可能である。

②ハンマーミル:高速回転するハンマーによる衝撃破砕である。大きな処理量を誇り、硬い材料の粗粉砕に適用される。大型生産向きだが粉塵対策が必要である。

③ピンミル:高速回転するピンと材料の衝突・摩擦 により破砕する。中細粒(数十~数百μm)の粒度調整が可能で、幅広い用途に対応する。

④振動ミル:振動による衝撃・摩擦粉砕である。低温粉砕が可能で、熱に敏感な材料に適用される。高効率粉砕を実現する。

| 装置名 | 粉砕原理 | 主な特徴 | 到達粒径 | 主要用途 | 適用規模 |

|---|---|---|---|---|---|

| ボールミル | 衝撃+摩擦 | シンプルな構造、均一な粒度、長時間運転で微細化 | 微粒子 | 汎用粉砕、セラミックス | 小~中規模 |

| ハンマーミル | 高速回転ハンマーによる衝撃 | 大きな処理量、粗粉砕に適用、粉塵発生多い | 粗粉砕 | 大型生産、硬質材料 | 大規模 |

| ピンミル | 高速回転ピンによる衝突+摩擦 | 中細粒対応、粒度調整が簡単、幅広い用途 | 数十~数百μm | 食品、医薬品、樹脂 | 小~中規模 |

| 振動ミル | 振動による衝撃+摩擦 | 低温粉砕可能、熱敏感材料対応、高効率粉砕 | 微粒子 | 医薬品、化学、合金 | 小~中規模 |

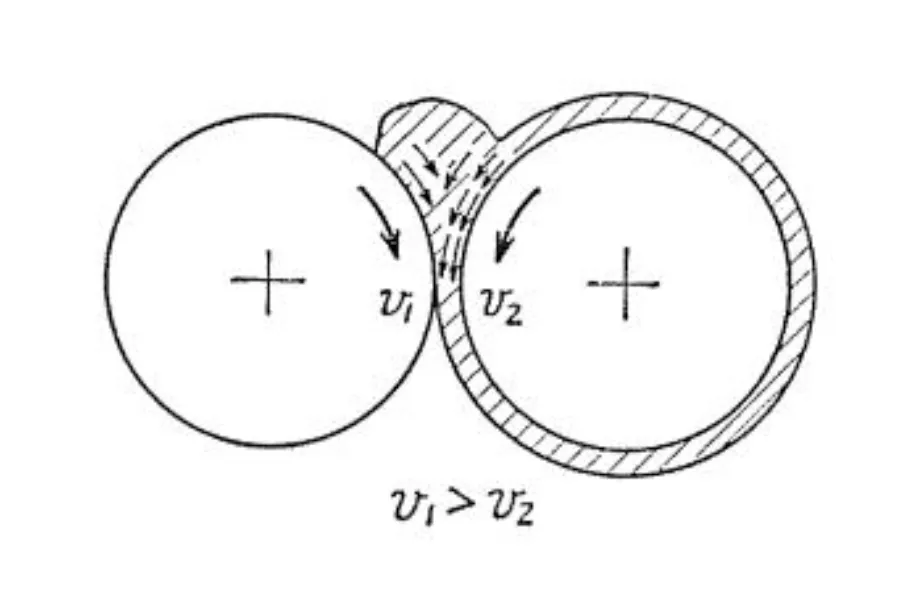

(2)機械的粉砕方式(圧縮・せん断系)(表3.2)

①ローラーミル:回転するローラーによる圧縮・せん断粉砕である。セメント・鉱物処理に多用され、大容量処理が可能である。連続運転に適している。

②ディスクミル:回転ディスクと固定ディスク間でのせん断・摩擦粉砕である。粒度調整が容易で、食品・化学分野で使用される。メンテナンス性に優れる。

| 装置名 | 粉砕原理 | 主な特徴 | 到達粒径 | 主要用途 | 適用規模 |

|---|---|---|---|---|---|

| ローラーミル | 圧縮+せん断 | 大容量処理、連続運転可能、エネルギー効率良好 | 中~細粒 | セメント、鉱物、石炭 | 大規模 |

| ディスクミル | せん断+摩擦 | 粒度調整が容易、均一な粒度分布、メンテナンス性良好 | 細粒 | 食品、化学、顔料 | 小~中規模 |

(3)機械的粉砕方式(遠心力系)(表3.3)

①遠心粉砕機:遠心力利用による衝撃粉砕である。高速処理が可能で、均一な粒度分布を実現する。自動化対応に優れる。

| 装置名 | 粉砕原理 | 主な特徴 | 到達粒径 | 主要用途 | 適用規模 |

|---|---|---|---|---|---|

| 遠心粉砕機 | 遠心力による衝撃 | 高速処理、均一粒度分布、自動化対応 | 細~微粒子 | 化学、プラスチック | 中規模 |

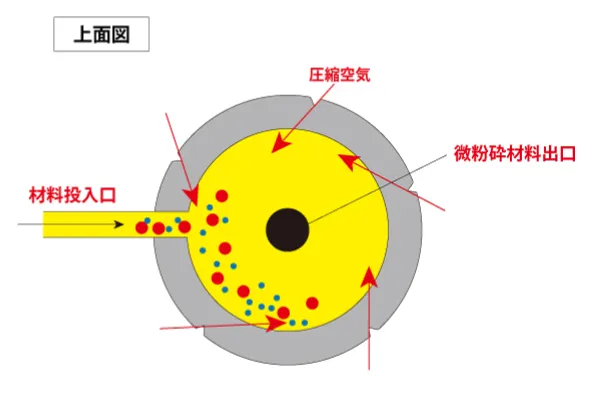

(4)気流利用方式(表3.4、図3.1)

①ジェットミル:高速圧縮空気による粒子同士の高速衝突である。ナノサイズまで微粒子化可能で、異物混入が少なく、熱に弱い材料にも適用可能である。高純度材料に最適である。

| 装置名 | 粉砕原理 | 主な特徴 | 到達粒径 | 主要用途 | 適用規模 |

|---|---|---|---|---|---|

| ジェットミル | 気流による高速衝突 | ナノサイズ対応、異物混入が少ない、発熱が少ない | ナノサイズ | 電子材料、医薬品、高純度材料 | 小~中規模 |

図3.1 乾式粉砕法ージェットミルーの粉砕原理

①原料をプッシャーノズルから気流とともに吐出し、ベンチュリーノズルを経て粉砕ゾーンに進入

②グラインディングノズルから吐出した気体により粉体同士の衝突が起こり粉砕が進行

③旋回遠心力により分級された粉砕微粉はアウトレット(出口)から排出され、粉砕ゾーンに残存した粗粉はさらに粉砕の繰り返し

3.2 湿式粉砕法および代表的な装置

3.2.1 湿式粉砕装置の概要

湿式粉砕法は液体媒体(水、有機溶媒)とともに材料を粉砕する方法で、粒子間の凝集を防ぎながら微粒子~ナノ粒子まで効果的に分散・粉砕できる特徴がある。

3.2.2 湿式粉砕装置の分類と特徴(表3.5)

湿式粉砕装置を粉砕原理に基づいて3つのカテゴリ、機械的粉砕方式(ビーズミル、コロイドミル、アトライターミル)、高圧利用方式(ホモジナイザー、高圧衝突法)、物理的エネルギー利用方式(超音波法)に分類した。湿式粉砕装置は用途や要求される粒径に応じて使い分けられ、特に高圧衝突法には複数の方式があるが、様々な材料に対して効率的なナノ粒子製造を実現している。

| 方式 | 装置名 | 粉砕原理 | 主な特徴 | 到達粒径 | 主要用途 |

|---|---|---|---|---|---|

| 機械的粉砕 | ビーズミル | 衝突+せん断 | ナノサイズまで粉砕可能 高速回転で短時間処理 液体中で凝集防止 |

ナノ粒子 | 薬品、インク、コーティング剤 |

| コロイドミル | せん断+摩擦 | 液体乳化が得意 細かい分散に対応 ナノ粒子化可能 |

ナノ粒子 | 食品、化粧品 | |

| アトライターミル | 衝突+摩擦 | 微細粉砕が可能 短時間処理 高精度で均一粒度 |

微粒子 | 複雑な分散、乳化 | |

| 高圧利用 | ホモジナイザー | 衝突+せん断+圧力 | 高圧力で均一分散 微粒子化・ナノ粒子化に最適 広範囲で使用 |

ナノ粒子 | 医薬品、食品、化粧品 |

| 高圧衝突法 | 高圧衝突+噴射 | 鋼球衝突方式 ジェット衝突方式 スクリーン通過方式 高効率でナノ粒子製造 粉塵が出にくい |

ナノ粒子(超微粒子) | 鉱物、化学薬品、エネルギー関連 | |

| 物理的エネルギー利用 | 超音波法 | キャビテーション+衝突 | 超音波振動利用 高純度粒子製造 異物混入が少ない |

ナノ粒子 | 医薬品、化粧品、化学物質 |

(1)機械的粉砕方式

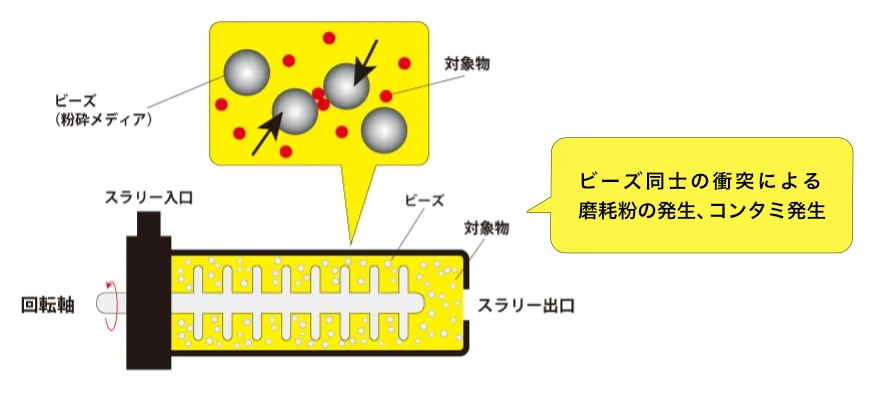

①ビーズミル:小さなビーズの衝突とせん断により材料を微粒子化する。ナノサイズまで対応可能で、薬品・インク・コーティング剤の微粒子化に使用される。(図3.2-1)

②コロイドミル:高速回転ディスクと固定ディスク間でのせん断・摩擦により分散する。乳化作用に優れ、食品・化粧品分野で活用される。

③アトライターミル:小さなボールと高速回転シャフトによる衝突・摩擦である。短時間で高精度・均一な粒度を実現する。

(2)高圧利用方式

①ホモジナイザー:高圧下での衝突・せん断・圧力により均一分散する。医薬品・食品・化粧品製造に広く使用される。

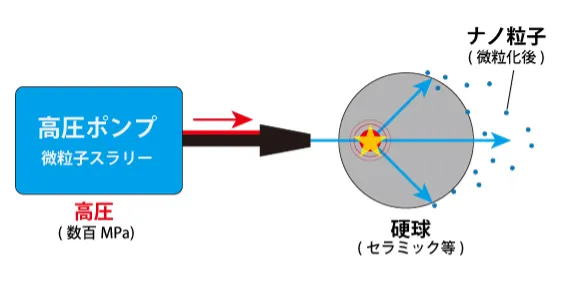

②高圧衝突法:鋼球衝突方式、ジェット衝突方式、スクリーン通過方式を含む。高効率でナノ粒子製造が可能で、鉱物・化学薬品・エネルギー分野で利用される。(表3.6、図3.2-2)

| 方式 | 原理 | 特徴 |

|---|---|---|

| 鋼球衝突方式 | 鋼球による衝突+スラリー噴射 | 高い粉砕効率、ナノ粒子製造可能 |

| ジェット衝突方式 | 高圧ジェット+衝突 | 高効率ナノ粒子化、環境に優しい |

| スクリーン式 | スクリーンを通した高圧衝突 | 高速で均一粒度分布、微細化に強み |

図3.2 剪断力、衝撃力を利用した湿式粉砕法の特徴

ぬれて凝集力が弱くなった凝集体を分散機のせん断力や衝撃力により、より小さな凝集体、好ましくは一次粒子まで解凝集する。

1)せん断力利用

①低粘度(50Pa・s(500poise))

サンドミル(ビーズミル、メディアミル)

②高粘度50~200Pa・s

ロールミル

図3.2-1) せん断力を利用した湿式粉砕法の特徴

2)衝撃力利用

①超高圧湿式微粒化法

少量粉砕、コンタミレス

図 3.2-2) 衝撃力を利用した湿式粉砕法の特徴

(3)物理的エネルギー利用方式

①超音波法:超音波振動によるキャビテーション効果で微粒子化する。高純度粒子を得られ、医薬品・化粧品・化学物質製造に使用される。

3.3 乾式粉砕法と湿式粉砕法の比較(表3.7)

乾式粉砕法と湿式粉砕法との比較を表3.7にまとめた。大きな差異は前者が気体中での操作、後者が液体中での操作であり、粉砕法を選択する際、操作気体あるいは液体中で原料が安定化否かをまず考慮する必要がある。両法で得られる粒子径にも大きな差があり、前者は数μm程度の径が限界で、後者は0.1μm以下のナノ径粒子の製造も可能である。次章では、原料および目標粒子径の観点から、両法の特徴を見据えた装置選定指針を紹介する。

| 項目 | 乾式粉砕法 | 湿式粉砕法 |

|---|---|---|

| 使用媒体 | 気体または不使用(固体のみ) | 液体(水、有機溶媒など)を使用 |

| 処理効率 | 高い(連続、大量処理向き) | 中~低(液体の処理を伴う) |

| 微粒子化のしやすさ | 限界あり(再凝集が起こりやすい) | 良好(再凝集防止効果がある) |

| ナノ粒子対応 | 難しい(1~2μmが限界)(特別な装置必要) | 容易(0.1μm以下可能)(ビーズミルなどで可能) |

| 装置例 | ボールミル、ジェットミル、ピンミル、ハンマーミル | ビーズミル、コロイドミル、ホモジナイザー |

| メリット | 装置がシンプル、コストが低い | 超微粒子化・均一分散が可能 |

| デメリット | 粒子再凝集、コンタミ多い、微粒子化に限界あり | 液体分離の工程が必要、処理コストが高い場合あり |

| 主な用途 | 鉱石粉砕、建材、セラミック粗粉砕など | 電池材料、インク、医薬品、化粧品など |

4.粉砕装置の選定指針

粉砕装置を選定するに当たり、目的とする微粒子の粒径や微粒子の原料となる特性などを考慮する必要がある。以下、それらの観点から装置の選定ポイントを述べる。

4.1 微粒子粒径に適した粉砕装置の選定と留意点(表4.1、表4.2)

4.1.1粉砕装置の選定

目的とする微粒子の粒径を最重要指標として、乾式・湿式の処理方法と組み合わせて最適な装置を選択する必要がある。目的とする微粒子径を得るに相応しい乾式粉砕装置、湿式粉砕装置を表4.1、表4.2にあげ、以下にその留意点を述べる。

| 目的粒径 | 推奨装置 | 選定理由 |

|---|---|---|

| 1mm以上 | ジョークラッシャー、ロールクラッシャー | 大きな圧縮力とせん断力で硬質材料も効率的に粗粉砕できる。低コストかつ大容量処理が可能。 |

| 10μm以上 | ハンマーミル、ボールミル | 衝撃力と摩砕作用により中程度の微粉化が可能。処理能力と経済性のバランスが良い。 |

| 1μm以上 | ジェットミル、振動ミル | 高速気流や強い振動による粒子同士の衝突で微粉砕が可能。粒度分布が比較的狭い。 |

| 0.1μm以上 | 高エネルギーボールミル、遊星ボールミル | 高いエネルギー密度による強力な衝撃と摩砕作用で超微粉砕が可能。 |

| 0.1μm未満 | 機械的合金化装置(MA)、ナノミル | 極めて高いエネルギー密度での長時間処理によりナノレベルの粉砕が可能。特殊な条件設定要。 |

| 目的粒径 | 推奨装置 | 選定理由 |

|---|---|---|

| 1mm以上 | 湿式ボールミル、ロッドミル | 水などの媒体中で効率的に粗粉砕。凝集を防ぎ、均一な粒度分布を得やすい。 |

| 10μm以上 | アトライター、湿式ボールミル | 媒体中での粉砕により発熱を抑制。微粉砕による表面活性化も制御しやすい。 |

| 1μm以上 | 高速撹拌ミル、サンドミル | 小径ビーズと高速撹拌で効率的な微粉砕が可能。分散性も良好。 |

| 0.1μm以上 | ビーズミル、湿式メディアミル | 極小ビーズによる強力な衝突とせん断力で超微粉砕が可能。均一な粒度分布を得やすい。 |

| 0.1μm未満 | コロイドミル、高圧ホモジナイザー | 極高圧や強力なせん断力によりナノレベルの微粒子を生成。安定した分散状態を維持しやすい。 |

4.1.2 装置選定における留意点

(1) 粗粉砕領域(1mm以上)では、大きな破砕力を持つクラッシャー類が主流である。この段階は一次破砕とも呼ばれ、原料の前処理的な位置づけが強い。乾式ではジョークラッシャーやロールクラッシャーによる強い圧縮力で大容量処理が可能であり、湿式では液体媒体中での粉砕により均一な粒度分布が得られる。

(2) 中粉砕領域(10μm以上)は、最も汎用的な粉砕領域であり、多くの工業製品がこの範囲で製造される。衝撃型装置の適用範囲が広く、処理量と粒度のバランスが重要となる。乾式ではハンマーミルやボールミルによる衝撃と摩砕の複合作用が効率的であり、湿式では液体中での粉砕により凝集防止と発熱抑制が図られる。

(3) 微粉砕領域(1μm以上)では、粒度制御の精密性が求められる。乾式では気流利用技術であるジェットミルや振動ミルにより粒度分布を制御しやすく、湿式では小径メディアの活用により効率的な微粉砕と良好な分散性が得られる。

(4) 超微粉砕領域(0.1μm以上)は高付加価値材料の製造領域である。エネルギー密度の最適化と粒子の安定化技術が重要である。乾式では高エネルギーボールミルや遊星ボールミルの高エネルギー密度でサブミクロン粒子が得られ、湿式では極小ビーズと液体媒体の組み合わせで均一な超微粒子が得られる。

(5) ナノ粉砕領域(0.1μm未満)は最先端技術領域であり、特殊な装置設計と厳密なプロセス制御が不可欠である。乾式では機械的合金化装置やナノミルによる極めて高いエネルギーでナノレベルの粉砕が可能であるが特殊条件が必要であり、湿式では高圧や強力なせん断力でナノ粒子を安定して生成・分散でき、分散安定性の確保が特に重要となる。

各領域において乾式・湿式の選択は、製品の用途、後工程との適合性、経済性を総合的に判断して決定される。粒径が小さくなるほど高いエネルギーが必要となるため特殊な装置が必要になる。また、乾式粉砕では到達粒径に限界があるが、湿式粉砕は微粒子・超微粒子の領域で特に優位性を発揮する。用途や材料特性に応じて最適な装置を選定することが重要である。

4.2 微粒子特性に基づく粉砕機選定(表4.3)

材料の硬度・強度から粒度分布要求まで10の主要特性項目について、それぞれの材料分類に対する推奨装置と選定理由を表に示し、選定方針を解説した。この指針により、材料特性を多角的に評価して最適な粉砕装置を選定し、目標とする粒子品質を効率的に達成することが可能となるであろう。

4.2.1 微粒子の特性に相応しい粉砕機の選定

表4.3では各特性項目につき、材料分類・推奨装置・選定理由を示した。

| 材料特性 | 特性区分 | 推奨装置 | 選定理由 |

|---|---|---|---|

| 硬度・強度 | 硬質材料(モース硬度7以上) | 高エネルギーボールミル,振動ミル,ジェットミル | 高い衝撃エネルギーが必要,装置の摩耗対策要 |

| 中程度の硬度(モース硬度3-6) | ボールミル,ロッドミル,ハンマーミル | 標準的なエネルギーで効率良く粉砕可能,装置選択の自由度が高い | |

| 軟質材料(モース硬度2以下) | カッターミル,ピンミル,湿式スターラー型ミル | 過剰な衝撃は凝集を招くためせん断力主体の穏やかな粉砕が有効 | |

| 靭性・脆性 | 脆性材料(ガラス,セラミックス) | ハンマーミル,ジェットミル,ボールミル | 急激な衝撃力で効率的に破砕,粒度分布も比較的狭くなる |

| 靭性材料(金属,ポリマー) | ピンミル,カッターミル,極低温粉砕,湿式高圧ホモジナイザー | せん断力や特殊条件が必要,衝撃のみでは変形するだけ | |

| 凝集性 | 高凝集性材料 | 湿式ビーズミル,高圧ホモジナイザー(分散剤併用) | 液体媒体と分散剤が凝集を防止,均一な分散状態が得られる |

| 低凝集性材料 | 乾式・湿式選択可能,目的粒径に応じ選定 | 凝集の問題が少ないため他の条件を優先可能 | |

| 熱感受性 | 熱に敏感な材料(医薬品、食品等) | 冷却機能付きジェットミル,湿式ミル低速運転装置 | 粉砕時の発熱が品質劣化を招くため冷却効果のある方式が必要 |

| 熱安定性の高い材料 | 制約が少なく選定可能,高効率装置優先 | 発熱の問題が少ないため高エネルギー投入で高効率粉砕が可能 | |

| 表面活性・反応性 | 高反応性材料(活性金属等) | 不活性ガス雰囲気下での乾式粉砕,表面処理剤含む湿式粉砕 | 新鮮表面の酸化や反応を防止する特殊環境が必要 |

| 低反応性材料 | 標準的な装置から選定可能 | 特別な雰囲気制御が不要,装置選択の自由度が高い | |

| 含水率・吸湿性 | 高含水率/吸湿性材料 | 乾燥工程併用の装置,湿式粉砕装置 | 乾式では閉塞の原因となるため事前乾燥か湿式を選択 |

| 疎水性材料 | 乾式粉砕装置,特殊分散剤使用湿式装置 | 水系での分散性が悪いため乾式か特殊分散剤が必要 | |

| 汚染感受性 | 高純度要求材料(電子材料、医薬品) | 同材質ライニング装置,セラミックス製メディア装置 | 装置からの混入が品質に影響,コンタミネーション対策が必須 |

| 汚染許容度高い材料 | 標準的な金属製装置 | 少量の摩耗混入が問題にならず経済性を優先可能 | |

| 帯電性 | 帯電しやすい材料(樹脂,乾燥粉体) | 湿式粉砕装置,アース徹底の乾式装置,イオナイザー併用 | 静電気による凝集や付着、爆発リスクを低減する必要 |

| 帯電しにくい材料 | 特に制約なし,他条件で選定可能 | 静電気の問題が小さく装置選択の自由度が高い | |

| 形状制御要求 | 球形化要求(流動性向上等) | 湿式メディアミル,機械的合金化装置,プラズマ球状化装置 | 粒子同士の衝突や摩耗により角が取れて球形化しやすい |

| 鋭角・特定形状要求(研磨材等) | ジェットミル,高速衝撃型粉砕機 | 脆性破壊により鋭角を維持した粒子が得られやすい | |

| 粒度分布要求 | 狭い粒度分布要求(高機能材料、触媒) | 分級機能付きジェットミル,精密ふるい分け併用装置 | 粉砕と分級を同時に行い粒度分布を厳密に制御 |

| 広い粒度分布許容/要求(充填材等) | ボールミル,ハンマーミル | 分級工程を簡略化でき処理効率とコスト効率が良い |

4.2.2装置選定における留意点

粉砕機の選定は材料の物理化学的特性を総合的に評価して行う必要があり、いかに要点をまとめる。

(1)特に重要な判断基準は材料硬度である。硬質材料では高エネルギー投入が可能な装置を選択し、軟質材料では過剰な衝撃を避けてせん断力主体の装置を選定することが基本となる。

(2)靭性と脆性の違いも装置選定に大きく影響する。脆性材料は衝撃力による破砕が効率的であるのに対し、靭性材料は変形しやすいためせん断力や特殊な粉砕条件が必要である。

(3)凝集性の高い材料には湿式粉砕が適しており、液体媒体による凝集防止効果と分散剤の併用により微粒子化が可能である。

(4)熱感受性材料では粉砕時の発熱を抑制する冷却機能や低エネルギー投入が重要である。

(5)表面反応性の高い材料では不活性雰囲気での粉砕や適切な表面処理が必要である。

(6)高純度要求材料では装置材質からのコンタミネーション防止が最優先事項となる。

(7)帯電しやすい材料では静電気対策が必須であり、湿式粉砕や適切な除電設備の併用が効果的である。

(8)最終的に求められる粒子形状や粒度分布に応じて、分級機能の有無や粉砕メカニズムを考慮した装置選択を行うことで、目標品質を効率的に達成できる。

これらの指針により、材料特性を多角的に評価して最適な粉砕装置を選定し、目標とする粒子品質を効率的に達成することができる。

5.各原料群の湿式・乾式処理特性と装置選定指針

微粒子には無機粒子と有機粒子があり、代表的な粒子化合物を表5.1にまとめた。微粒子には様々な組成のものがあるが、炭酸カルシウムに代表される金属塩類、シリカ、酸化チタンやアルミナなどの金属酸化物類、導電性カーボンやグラファイトといった炭素化合物類、環境負荷の小さい木粉やセルロース等の天然有機物類、さらには旧来より使用されているカオリンやタルクといった天然無機物類に大別される。これらの化合物の微粒化粉砕法について表にまとめ、かつ要点を以下に述べる。

| 分類 | 化合物 | 備考 |

|---|---|---|

| 酸化物 | シリカ、ケイ藻土、アルミナ、酸化亜鉛、酸化チタン、酸化カルシウム、酸化マグネシウム、酸化鉄、酸化錫、酸化アンチモン、ジルコン、フェライト類 |

旧来より汎用品に大量使用

|

| 水酸化物 | 水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、塩基性炭酸マグネシウム | |

| 炭酸塩 | 炭酸カルシウム、炭酸マグネシウム、炭酸亜鉛、炭酸バリウム、ドーソナイト、ハイドロタルサイト |

旧来より汎用品に大量使用

|

| 硫酸塩 | 硫酸カルシウム、硫酸バリウム、石こう繊維 | |

| リン酸塩 | リン酸カルシウム(Ca3(PO4)2)、ヒドロキシアパタイト | |

| ケイ酸塩 | ケイ酸カルシウム(ウォラストナイト、ゾノトライト)、タルク、クレー、マイカ、モンモリロナイト、ペントナイト、活性白土、セピオライト、イモゴライト、セリサイト、ガラス繊維、ガラスビーズ |

旧来より汎用品に大量使用

|

| 窒化物 | 窒化アルミニウム、窒化ホウ素、窒化ケイ素 |

ナノ炭素、窒化物、ナノ有機体は高機能化剤として注目増

|

| 炭素類 | カーボンブラック(CB)、グラファイト、炭素繊維(CF)、カーボン(ナノ)ファイバー(CNF)、 カーボンナノチューブ(CNT)、カーボンマイクロコイル(CMC)、フラーレン(C60)、(酸化)グラフェン(Gr、GO) |

ナノ炭素、窒化物、ナノ有機体は高機能化剤として注目増

|

| その他 | 各種金属粉・繊維(Ni、Al、ステンレス)、チタン酸カリウム、チタン酸ジルコン酸鉛、アルミニウムボレート、硫化モリブテン、炭化ケイ素 | |

| 有機物 | 木粉、セルロースナノファイバー(CeNF)、有機粒子((架橋)ポリスチレン、ポリアクリレートなど)、テフロン粉、ゴム粉、アラミド繊維 |

ナノ炭素、窒化物、ナノ有機体は高機能化剤として注目増

|

5.1 各原料群の湿式・乾式処理特性

5.1.1 金属塩類の処理特性(表5.2)

金属塩類はイオン結合性が強く、水和しやすい(親水性が高い)ため、多くの場合、水系溶媒を用いた湿式処理が有効である。炭酸カルシウムや硫酸バリウムでは、湿式粉砕により表面改質と粒径制御が同時に可能となり、分散剤の選定によって目標粒径に応じた最適化が図れる。一方、結晶水を含む硫酸カルシウムでは、乾式処理により結晶構造の変化を回避することができる。

| 原料 | 主要装置 | 処理方法 | 副次装置 | 目標粒径 | 特記事項 |

|---|---|---|---|---|---|

| 天然炭酸カルシウム | ボールミル、ビーズミル | 湿式 | ジェットミル(乾式) | 0.1-10μm | 湿式処理が主流、分散剤併用 |

| 合成炭酸カルシウム | ビーズミル、高圧ホモジナイザー | 湿式 | 超音波分散機(湿式) | 0.05-5μm | 微細、再凝集防止が重要 |

| 硫酸バリウム | ボールミル、振動ミル | 湿式・乾式 | ピンミル(乾式) | 0.2-20μm | 高比重のため効率的衝撃粉砕 |

| 炭酸マグネシウム | ビーズミル、ジェットミル | 湿式・乾式 | ハンマーミル(乾式) | 0.1-15μm | 軟質、過粉砕注意 |

| 硫酸カルシウム | ボールミル、ローラーミル | 乾式 | 衝撃式粉砕機(乾式) | 1-50μm | 結晶水考慮した温度管理 |

5.1.2 金属酸化物類の処理特性(表5.3)

金属酸化物は一般に硬質であるため、湿式処理により粉砕効率が向上し、同時に粉塵の発生も抑制される。とりわけ、合成シリカや酸化チタンのような超微粒子においては、湿式分散により一次粒子レベルまでの分散が可能である。アルミナやシリカのような硬質材料では乾式処理も有効であるが、装置の摩耗により微粒子の汚染が生じる可能性があるため、配慮が必要である。

| 原料 | 主要装置 | 処理方法 | 副次装置 | 目標粒径 | 特記事項 |

|---|---|---|---|---|---|

| 天然シリカ | ボールミル、ローラーミル | 乾式・湿式 | ジェットミル(乾式) | 0.5-100μm | 硬度高、耐摩耗性装置必要 |

| 合成シリカ | ビーズミル、高圧ホモジナイザー | 湿式 | 超音波分散機(湿式) | 0.01-10μm | 凝集性強、分散技術重要 |

| 酸化チタン | ビーズミル、ボールミル | 湿式 | ジェットミル(乾式) | 0.1-5μm | 光触媒活性考慮、不活性雰囲気 |

| 酸化アルミニウム | ボールミル、振動ミル | 乾式・湿式 | アトライター(湿式) | 0.2-50μm | 極硬質、アルミナ媒体使用 |

| 酸化鉄 | ボールミル、ビーズミル | 湿式 | ピンミル(乾式) | 0.1-20μm | 磁性考慮、非磁性装置推奨 |

| 酸化亜鉛 | ビーズミル、ジェットミル | 湿式・乾式 | ハンマーミル(乾式) | 0.05-10μm | 軟質、温度上昇注意 |

5.1.3 炭素化合物類の処理特性(表5.4)

粒子間の相互作用が弱く、層間凝集を起こしているグラファイトやカーボンブラックでは、湿式処理により層間剥離や脱凝集が促進される。ナノ単体が絡み合った、あるいは層間吸着したカーボンナノチューブやグラフェンでは、湿式処理が不可欠であり、適切な分散剤および超音波処理との組み合わせにより、個々のナノ構造体への分散が可能となる。活性炭においては、多孔質構造を保持するため、乾式処理が一般的である。

| 原料 | 主要粉砕装置 | 処理方法 | 副次装置 | 目標粒径 | 特記事項 |

|---|---|---|---|---|---|

| 炭素繊維 | 衝撃式粉砕機、カッターミル | 乾式 | ジェットミル(乾式) | 10-500μm | 繊維長制御、アスペクト比重要 |

| グラファイト | ボールミル、振動ミル | 乾式・湿式 | ジェットミル(乾式) | 1-100μm | 層状構造、剥離技術併用 |

| カーボンナノチューブ | 超音波分散機、高圧ホモジナイザー | 湿式 | ビーズミル(湿式) | 0.001-10μm | 束解き技術、分散剤必須 |

| グラフェン | 超音波分散機、高圧ホモジナイザー | 湿式 | 高せん断ミキサー(湿式) | 0.001-5μm | 液相剥離、酸化防止 |

| カーボンブラック | ビーズミル、ジェットミル | 湿式・乾式 | 高圧ホモジナイザー(湿式) | 0.01-1μm | 凝集性極強、湿式分散推奨 |

| 活性炭 | ハンマーミル、ピンミル | 乾式 | ボールミル(乾式・湿式) | 10-200μm | 多孔質構造保持 |

5.1.4 天然有機物類の処理特性(表5.5)

木粉やセルロースなどの天然有機物は、水分含量によって粉砕性が大きく変化する。適度な水分下での湿式処理により、繊維の軟化、剥離、劈開、切断が促進されるが、過度の水分は凝集を引き起こすので注意を要する。澱粉のような多糖類では、水分による糊化が生じるため、乾式粉砕処理が基本となる。なお、キチン・キトサンにおいては、酸性溶液中での湿式処理により、効率的な微細化が可能である。

| 原料 | 主要装置 | 処理方法 | 副次装置 | 目標粒径 | 特記事項 |

|---|---|---|---|---|---|

| 木粉 | ハンマーミル、カッターミル | 乾式 | ピンミル(乾式) | 50-500μm | 繊維状、冷却必須 |

| セルロース | カッターミル、ビーズミル | 乾式・湿式 | 超音波分散機(湿式) | 1-100μm | 結晶性考慮、酵素処理併用可 |

| キチン・キトサン | ビーズミル、ボールミル | 湿式 | 高圧ホモジナイザー(湿式) | 0.1-50μm | pH調整、湿式粉砕必須 |

| 澱粉 | ジェットミル、ピンミル | 乾式 | ビーズミル(湿式) | 1-100μm | 水分管理、熱変性防止 |

| リグニン | ボールミル、振動ミル | 乾式・湿式 | ハンマーミル(乾式) | 5-200μm | アルカリ前処理効果的 |

| ケラチン | ビーズミル、高圧ホモジナイザー | 湿式 | 超音波分散機(湿式) | 0.5-50μm | タンパク質変性注意 |

5.1.5 天然無機物類(粘土・層状珪酸塩)の処理特性(表5.6)

単層体が弱い結合で積層した層状珪酸塩では、湿式処理により層間剥離が促進され、アスペクト比の高い粒子が得られる。カオリンやベントナイトでは、適切な解膠剤を用いた湿式処理により、個々の層レベルまでの分散が可能となる。タルクやマイカでは、乾式処理によりアスペクト比を制御しつつ粉砕することが可能である。

| 原料 | 主要粉砕装置 | 処理方法 | 副次装置 | 目標粒径 | 特記事項 |

|---|---|---|---|---|---|

| タルク | ボールミル、ローラーミル | 乾式・湿式 | ビーズミル(湿式) | 0.5-50μm | 層状構造、潤滑性 |

| マイカ | 衝撃式粉砕機、ボールミル | 乾式 | ジェットミル(乾式) | 1-100μm | 劈開性利用、アスペクト比制御 |

| カオリン | ボールミル、ビーズミル | 湿式 | 高圧ホモジナイザー(湿式) | 0.1-20μm | 解膠剤使用、層間剥離 |

| ベントナイト | ビーズミル、高せん断ミキサー | 湿式 | 超音波分散機(湿式) | 0.05-10μm | 膨潤性、分散剤選定重要 |

| バーミキュライト | ハンマーミル、衝撃式粉砕機 | 乾式 | ボールミル(乾式) | 10-500μm | 層状構造、熱膨張性保持 |

5.2 処理方式選定における実用的考慮事項

各種原料の処理方式を選定する際に考慮すべき事項を以下にまとめた。

(1)生産性と効率性:湿式処理では一般に微細粒子の製造効率が高いが、後工程での乾燥コストを考慮する必要がある。他方、乾式処理では連続大量処理が可能であり、装置のメンテナンス性にも優れる。

(2)製品品質:湿式処理は粒度分布の制御性に優れ、表面改質も同時に可能である。乾式処理では原料本来の特性を保持しやすく、結晶構造の変化を最小限に抑えられる。

(3)環境・安全性:湿式処理では粉塵発生が抑制され、爆発危険性のある材料でも安全に処理できる。乾式処理では排水処理が不要であり、環境負荷の低減が図れる。

(4)経済性:設備投資、運転コスト、メンテナンスコストを総合的に評価し、生産規模および製品仕様に最適な方式を選定することが重要である。

これらの処理方法の特性を十分に理解し、各原料の物性および目標仕様に応じて最適な処理方式と装置を選定すれば効率的かつ経済的な微粒子製造が実現可能となる。

5.3 ナノ粒子製造における湿式・乾式処理特性と装置選定指針

近年、プラスチック類の高機能化剤としてバイオマス系および炭素系ナノ粒子が注目されている。これらナノ粒子の製造に使用される微粒化粉砕法について表にまとめ、その要点を述べる。

5.3.1 バイオマス系ナノ粒子の製造技術概要と特徴(表5.7)

バイオマス系ナノ粒子の製造は、主として湿式粉砕法により行われている。セルロースナノファイバーの商業的製造においては、ウォータージェット法や水中対向衝突法が主流である。ウォータージェット法では、高圧水流を微細ノズルから噴射し、セルロース繊維に高せん断力を与えて微細化を図る。水中対向衝突法では、高速対向水流の衝突によって生じる強力なせん断力と乱流を利用してナノ化を行う。これらの機械的処理のみでは到達粒径に限界があるため、極細化や処理効率の向上を目的として、カルボキシメチルセルロース等の分散剤や、機械的処理前の化学的前処理(TEMPO酸化等)が併用される。

| ナノ粒子 | 原料 | 粉砕法 | 乾式/湿式 | 粉砕装置 | 目標粒径 | 特記事項 |

|---|---|---|---|---|---|---|

| セルロースナノファイバー(CNF) | 木材パルプ、竹、稲わら等のセルロース系バイオマス | 機械的粉砕、化学処理併用 | 湿式 | ウォータージェット装置、水中対向衝突装置、グラインダー、超音波処理装置 | 3-15nm(直径) × 数μm(長さ) | 水系分散液。よりナノ化には前処理(酸処理やTEMPO酸化)必要。分散剤使用する場合あり。 |

| セルロースナノクリスタル(CNC) | 木材パルプ、コットン等のセルロース系バイオマス | 酸加水分解 | 湿式 | 反応槽、超音波処理装置 | 5-20nm(直径) × 100-300nm(長さ) | 硫酸処理により結晶領域を抽出。高い結晶性を持つ。界面活性剤添加あり。 |

| リグニンナノ粒子 | 木材由来リグニン、製紙黒液 | 溶媒置換法、噴霧乾燥法 | 湿式 | 撹拌装置、噴霧乾燥機、超音波処理装置 | 50-200nm | アルカリ溶液から酸性条件での析出。安定化剤(PVA等)が必要 |

| キチンナノファイバー | カニ殻、エビ殻等の甲殻類由来キチン | 機械的粉砕、化学処理併用 | 湿式 | グラインダー、超音波処理装置 | 10-50nm(直径) × 数μm(長さ) | 脱アセチル化処理が前処理として必要。分散安定剤を使用 |

5.3.2 炭素系ナノ粒子の製造特徴(表5.8)

炭素系ナノ粒子の多くは乾式プロセスにより製造されるが、後工程での分散化処理には湿式プロセスが併用される。カーボンナノチューブは気相成長法(CVD法)により合成され、触媒の種類および反応条件によって直径および構造が制御される。グラフェンの製造においては、機械的剥離法やマイクロフルイダイザーを用いた液相剥離法が商業化されており、N-メチル-2-ピロリドン(NMP)やジメチルホルムアミド(DMF)等の有機溶媒中で分散が行われる。分散安定性を向上させるためには、界面活性剤やポリマー系分散剤の添加が不可欠である。

| ナノ粒子 | 原料 | 粉砕法 | 乾式/湿式 | 粉砕装置 | 目標粒径 | 特記事項 |

|---|---|---|---|---|---|---|

| カーボンナノチューブ(CNT) | グラファイト、炭化水素ガス(メタン、アセチレン等) | CVD法、アーク放電法、レーザーアブレーション法 | 乾式 | CVD反応炉、アーク放電装置、レーザー装置 | 1-50nm(直径) × 数μm-数mm(長さ) | 触媒が必要。単層・多層の制御重要。分散剤使用 |

| グラフェン | グラファイト | 液相剥離法、化学的剥離法、機械的剥離法 | 湿式/乾式 | 超音波処理装置、ボールミル、電気化学セル、マイクロフルイダイザー | 単層-数層 × 数μm²(面積) | 有機溶媒、界面活性剤を使用。酸化グラフェン経由は導電性維持難。 |

| ナノダイヤモンド | ダイヤモンド、カーボンブラック | 爆轟法、ボールミル粉砕 | 乾式/湿式 | ボールミル、ビーズミル、アトライター | 5-100nm | 表面官能基化で分散性向上。界面活性剤や分散剤使用 |

| カーボンブラック | 重油、天然ガス等の炭化水素 | 不完全燃焼法、熱分解法 | 乾式 | ファーネス炉、アセチレンブラック炉 | 10-500nm | 一次粒子径と凝集構造の制御が重要。分散時に分散剤やカップリング剤使用 |

5.3.3 ナノ粒子製造技術の選択指針と添加剤の役割

ナノ粒子の製造において、分散剤や添加剤の使用は製品品質および生産効率に大きく影響を与える。バイオマス系では水系分散剤や安定化剤が、炭素系では有機溶媒系分散剤や界面活性剤が主に使用される。これらの添加剤は、粒子間の凝集防止、分散安定性の向上、処理効率の改善を目的として用いられ、最終製品の用途に応じて適切に選択される。さらに商業的製造においては、環境負荷の低減および製造コストの最適化が重要な検討事項である。

執筆者:(公財)名古屋産業科学研究所 研究部

上席研究員(名古屋大学名誉教授)小長谷重次

関連製品

粉砕に関するQ&A

基礎編

Q1. 乾式粉砕と湿式粉砕の違いは何ですか?

A1. 乾式粉砕は空気や窒素などの不活性気体中で粉砕する方法で、湿式粉砕は液体中で粉砕する方法です。乾式は装置が簡単で後処理が楽ですが、到達粒子径が大きく、発熱や静電気の問題があります。湿式は冷却効果があり微細化しやすいですが、乾燥工程が必要になります。

Q2. なぜ粉砕すると粒子が小さくなるのですか?

A2. 外部から加えられた機械的エネルギーが粒子の内部に蓄積され、粒子間や粒子内の結合を破壊することで割れが生じ、大きな粒子が小さな粒子に分割されます。この際、新しい表面が創出されます。

Q3. ナノ粒子とは具体的にどのくらいの大きさですか?

A3. 一般的に100nm以下の粒子をナノ粒子と呼びます。1nmは10億分の1メートルで、髪の毛の太さ(100μm)の約10万分の1程度の大きさです。

Q4. 粉砕限界とは何ですか?

A4. 粉砕を続けても粒子径がそれ以上小さくならない限界のことです。粉砕エネルギーが表面エネルギーの増加に消費され、新たな破壊が起こらなくなる状態です。材料や粉砕条件によって決まります。

Q5. 粉砕助剤とは何のために使うのですか?

A5. 主として粉砕粒子の再凝集または再結合を抑え粉砕効率を向上させるために添加する物質で、分散剤が一般的です。凝集防止、粉砕効率向上のほかに静電気防止などの効果があります。界面活性剤、リン酸塩、アルコール類、有機酸などが使われます。

Q6. 粉砕と分級の違いは?

A6. 粉砕は原料を小さく砕いて粒子を微細化する工程で、分級は粒子を大きさや重さでふるい分けする工程です。粉砕が「砕く」作業、分級は「分ける」作業といえます。通常は粉砕後に分級を行います。

装置・機構編

Q7. ボールミルの基本原理を教えてください。

A7. 円筒容器内にボール(粉砕媒体)と試料を入れ、容器を回転させることで、ボールの衝撃と摩擦により粉砕する装置です。回転速度により衝撃粉砕と摩擦粉砕の割合が変わります。

Q8. ジェットミルとはどのような装置ですか?

A8. 高圧気体の噴流により粒子同士を衝突させて粉砕する装置です。対向衝突式や流動床式があり、コンタミネーションが少なく、高純度の微粉砕が可能です。

Q9. 媒体撹拌ミルの特徴は何ですか?

A9. 容器内で小径のビーズ(粉砕媒体)を高速撹拌し、せん断力により粉砕する装置です。湿式粉砕に適しており、サブミクロンからナノサイズまで粉砕可能です。

Q10. 高エネルギーボールミリングとは何ですか?

A10. 通常のボールミルより高い衝撃エネルギーを与える粉砕法で、メカニカルアロイングとも呼ばれます。結晶構造の変化や非晶質化も起こり、新材料創製にも利用されます。

Q11. 粉砕媒体(ボール・ビーズ)の材質はどう選びますか?

A11. 試料の硬度、化学的性質、目標粒度、コンタミネーション許容度を考慮します。スチール、ステンレス、ジルコニア、アルミナ、窒化ケイ素などがありますが、一般的にはジルコニア微粒子が使われます。

操作条件編

Q12. 粉砕時間が長すぎるとどうなりますか?

A12. 過粉砕により粒子の凝集や結晶構造の変化が起こることがあります。また、粉砕物の汚れ(コンタミネーション)の増加や不要なあるいは予期しない化学反応が生じる可能性もあります。

Q13. 粉砕速度(回転数)はどう決めればよいですか?

A13. 材料の硬度、目標粒度、装置の臨界速度を考慮します。一般的に臨界速度の60-80%程度が効率的とされていますが、材料により最適値は異なります。

Q14. 充填率とは何ですか?適切な値はいくつですか?

A14. 粉砕容器の容積に対する粉砕媒体と試料の体積比です。ボールミルでは30-50%程度が一般的で、高すぎるとボール媒体の運動が阻害され、低すぎると粉砕効率が下がります。

Q15. 湿式粉砕での液体の選び方は?

A15. 試料の濡れ性、化学的安定性、粘度、後処理の容易さを考慮します。水が一般的であるが、エタノール、イソプロパノールなどを混合使用し、さらに界面活性剤や分散剤を添加することもあります。

Q16. 温度管理はなぜ重要ですか?

A16. 粉砕により発生する熱で試料の変質、凝集、装置の損傷が起こる可能性があります。特に熱に敏感な材料では冷却が必須です。水冷却のみならず液体窒素冷却を用いる極低温粉砕もあります。

評価・分析編

Q17. 粒度分布はどのように測定しますか?

A17. 顕微鏡法、遠心法、レーザー回折・散乱法、動的光散乱法、電気的検知帯法などが一般的であります。測定原理により得られる粒径の定義が異なるため、目的に応じて選択します。

Q18. 粉砕前後で結晶構造は変化しますか?

A18. はい、変化することがあります。有機物ではそれが顕著になります。結晶子サイズの減少、格子歪みの導入、非晶質化、多形転移などが起こる場合があり、X線回折測定で評価できます。

Q19. 表面積の測定方法を教えてください。

A19. BET法による窒素吸着測定が最も一般的です。粉砕により表面積は大幅に増加し、粒径と相関があるため粉砕効果の指標として使われます。

Q20. 粒子形状の評価方法は?

A20. 電子顕微鏡(SEM、TEM)、光学顕微鏡、画像解析装置などを用います。円形度、アスペクト比、フラクタル次元などのパラメータで定量化できます。

Q21. コンタミネーションはどう評価しますか?

A21. ICP-MS、XRF、原子吸光分析などで元素分析を行います。特に粉砕媒体由来の金属元素の混入を監視します。許容レベルは用途により異なります。

応用・トラブル編

Q22. 粒子が凝集してしまう原因と対策は?

A22. ファンデルワールス力、静電気力、液架橋力が主な原因です。対策として分散剤添加、pH調整、超音波処理、適切な液体選択、湿度管理などがあります。

Q23. 粉砕効率が悪い時はどう改善しますか?

A23. 粉砕条件(速度、時間、充填率)の見直し、粉砕媒体の変更、粉砕助剤の添加、装置の変更、前処理の導入などを検討します。

Q24. 静電気の問題はどう解決しますか?

A24. 湿度調整、除電器使用、導電性添加剤の使用、装置の接地、材質の変更などが有効です。安全に関わるので、乾式粉砕では特に重要な問題です。

Q25. セラミックス材料の粉砕での注意点は?

A25. 硬度が高いため適切な粉砕媒体選択が重要です。また、破砕により活性化した表面が大気中の水分や炭酸ガスと反応することがあるため、雰囲気制御が必要な場合があります。

Q26. 有機材料(薬品、ポリマー)の粉砕で気をつけることは?

A26. 熱による分解や変質(反応)を避けるため、低温粉砕や短時間処理が重要です。また、静電気による爆発リスクや溶媒への溶解性も考慮する必要があります。

最適化・設計編

Q27. スケールアップ時の注意点は?

A27. 粉砕エネルギー密度、滞留時間分布、熱除去能力、充填率などの相似則を考慮する必要があります。通常、ラボスケールでの条件をそのまま拡大適用しても同じ結果は得られません。

Q28. 連続式と回分(バッチ)式の使い分けは?

A28. 大量生産では連続式が有利ですが、品質均一性や条件制御は回分式が優れています。処理量、品質要求、コスト、装置の複雑さを総合的に判断します。生産量に応じて回分式から連続式に移行するのが一般的であります。

Q29. エネルギー効率を向上させるには?

A29. 適切な装置選択、操作条件最適化、予備処理(予粉砕、乾燥など)の導入、粉砕助剤の使用、熱回収システムの導入などが有効です。

Q30. 環境・安全面での配慮事項は?

A30. 粉塵爆発防止、騒音対策、振動対策、廃液処理、作業者の粉塵暴露防止などが重要です。特にナノ粒子では健康影響への配慮が必要です。

Q31. 粉砕プロセスの最適化手法は?

A31. 実験計画法、タグチメソッド、応答曲面法などの統計的手法により、複数因子の相互作用を考慮した条件最適化が可能です。近年はAIを活用した最適化も研究されています。

おわりに

適切な粉砕技術の選択は、目標とする粒子特性の実現に直結し、製造プロセスの最適化に大きく寄与します。本記事が、装置選定や粒子設計を行う上での参考となり、現場での判断や検討をより確かなものにする一助となれば幸いです。

公開者情報

三ツワフロンテック 広報担当は、科学技術支援商社として最新の技術や市場動向をわかりやすく解説し、皆様に役立つ情報を提供します。